Fräser [1]

[147] Fräser, Schneidwerkzeug für Metalle und Holz, das aus mehreren miteinander vereinigten, um eine gemeinsame Achse sich drehenden Schneidezähnen besteht.[147]

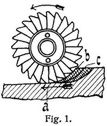

Seine Vorteile beruhen auf der Vielseitigkeit der Verwendung zur Erzeugung der verschiedensten Formen, in der größeren Leistungsfähigkeit und Wirtschaftlichkeit gegenüber andern Arbeitsstählen mit nur einem Schneidzahn, der wie beim Drehen und Hobeln unausgesetzt oder mit geringen Pausen arbeitet. Beim Fräser greifen, wie Fig. 1 zeigt, gleichzeitig mehrere Schneiden an. Dabei arbeiten die Zähne nur auf einem geringen Teil des Fräserumfanges von a nach b, so daß sie auf dem längeren Wege von b nach a Zeit zur Abkühlung haben. Hierin ist die höhere Schnittgeschwindigkeit des Fräsers mitbegründet. Die einzelnen Fräserzähne sind als Arbeitsstähle aufzufassen und müssen daher wie diese entsprechenden Anstellungs-, Zuschärfungs- und Schneidwinkel haben. Die größere Leistungsfähigkeit des Fräsers gegenüber dem Hobelstahl ist ferner darin begründet, daß die einzelnen Fräserzähne in schneller Folge aufeinander kleinere Späne abnehmen, während der Hobelstahl bei jedem Arbeitsgange mit heftigem Stoß ansetzt und einen möglichst starken Span nimmt. Der Vorschub des Arbeitsstückes erfolgt entgegen der Umlaufrichtung des Fräsers und entgegen den Brustflächen der Zähne. Es entstehen kommaartige Späne c, Fig. 1, in dem Sinne, daß die Stärke der Späne auf dem Arbeitswege der Zähne von a nach b allmählich zunimmt. Hierin ist der ruhige, gleichmäßige Arbeitsgang der Fräser begründet und damit eine weitere Steigerung der Leistungsfähigkeit gegeben. Der Fehler, daß das Werkstück dem Fräser in entgegengesetzter Richtung zugeführt wird, kommt bei ungeübten Arbeitern zum Schaden des Fräsers und der Fräsmaschine nicht selten vor. Die Vorteile für die Profilfräserei ergeben sich hauptsächlich bei den hinterdrehten Fräsern.

Arbeitsverhältnisse. Die Arbeit des Fräsers erfordert zwei verschiedene Bewegungen: 1. Umdrehung des Fräsers (Schnittgeschwindigkeit c), 2. Vorrücken des Werkstückes zum Fräser oder des Fräsers zum Werkstück (Schalt- oder Transportgeschwindigkeit p).

Nach Reinecker-Chemnitz ist die Schnittgeschwindigkeit c = π n D/60 in mm/sec, wenn n = Umdrehungszahl des Fräsers in der Minute, D = Durchmesser des Fräsers in Millimetern (n = 5000 : D für Gußstahl und Gußeisen, n = 6000 : D für Schmiedeeisen und Martinstahl, n = 8000–10000 : D für Messing, Rotguß, Bronze und Kupfer). Folglich für Gußstahl und Gußeisen c = 261 mm/sec, für Schmiedeeisen und Martinstahl c = 314 mm/sec, für Messing und weichere Metalle c = 419–523 mm/sec.

Die Schaltgeschwindigkeit p ist abhängig von der Schneidfähigkeit des Fräsers, von der Fräsmaschine und von der Härte des Werkstückes. Nach Reinecker ist p = 15 bis 30 mm/min für Gußstahl, Gußeisen und Schmiedeeisen; für weichere Metalle wird p max. bis 50 gestattet.

Art der Schaltung: 1. geradlinig und senkrecht zur Fräserachse, 2. geradlinig und parallel zur Fräserachse, 3. kreisförmig, 4. kurvenförmig.

Einteilung der Fräser nach der mit ihnen zu erzeugenden Form parallel zur Fräserachse in 1. Fräser mit geradlinigen Schneidflächen, 2. Fräser mit krumm- oder kreislinigen Schneidflächen.

Einteilung in bezug auf Oertlichkeit der Verzahnung bezw. der Schneidzähne in 1. Mantelfräser (Zähne am Umfange des Fräsers), 2. Axialfräser (Zähne parallel zur Fräserachse), 3. Stirnfräser (Zähne senkrecht zur Fräserachse), 4. Innere oder Hohlfräser (Verzahnung an den Bohrungen).

Einteilung nach Form, Angriffsweise und Nachschärfung der Zähne in Fräser des alten und des neuen Typus.

a) Fräser des alten Typus erhalten möglichst wenig Zähne, um starke Späne abheben zu können; eignen sich besonders für Planarbeiten zur Erzielung großer Leistungen. Bei weichem Material wählt man Zähne mit großer, bei hartem mit kleiner Teilung. Für amerikanische Fräser gilt Teilung t = 1,2 √D, Zähnezahl Z = π D/t, wobei D = äußerer Fräserdurchmesser in Millimetern. Reinecker benutzt für Schlichtzähne und Fräser ohne Spiralzähne t = 1,6 √D.

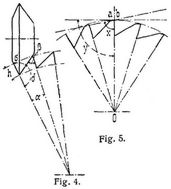

Bei Fräsern nach Fig. 2 ist der Winkel, den die Leitlinie mit der Basis bildet, 60–75°. Für europäische Fräser werden die Winkel 20 und 40°, für amerikanische 12 und 40° nach Fig. 3 gewählt. Es läßt sich somit der Schneidwinkel β (Fig. 4), der Einstellungswinkel 90° – β, die Höhe des Zahnes h und die Dicke desselben bestimmen. Da ∢ α = 360 : Z, β = 180° – (α + δ), δ = 180° – σ, folglich β = σ – α, Zahnhöhe h = 0,62 – 0,75t bei europäischem Typus, Zahnhöhe h = 0,87 – 1,0t bei amerikanischem Typus. Das Schleifen geschieht durch Anschleifen der Facette a b (Fig. 5), so daß ∢ a b O Schneidwinkel x des Zahnes ist. y – x heißt Anstellwinkel; Abschleifung a b = 0,5 – 1,0 mm.

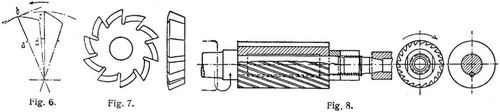

b) Fräser des neuen Typus, hinterdrehte Fräser (s. Hinterdrehen). Die Eigenart dieser ist darin begründet, daß sie beim Nachschleifen das Profil nicht verändern. Die bei diesen Fräsern für die Rückseite der Zähne benutzte Kurve ist die logarithmische Spirale, welche die Eigenschaft besitzt, in jedem Punkte mit dem Radius einen konstanten Winkel zu bilden. Die Linie b c des Vierecks a b c d (Fig. 6)[148] ist nach der logarithmischen Spirale gekrümmt, so daß jeder ihrer Punkte mit dem Durchmesser konstante Winkel bildet. Infolgedessen ist das Nachschleifen einfacher, da nur dafür gesorgt zu werden braucht, daß die Fläche a b ihre radiale Stellung behält. Bei hinterdrehten Fräsern besteht keine bestimmte Abhängigkeit zwischen Zähnen und Durchmesser. Die Zahnhöhe ist abhängig von der Tiefe der einzuschneidenden Profile. Die Teilung richtet sich nach der Zahnhöhe und der Tiefe des einzuschneidenden Profiles. Die Zähne der hinterdrehten Fräser sind kräftiger als die des alten Typus, zittern daher weniger und brechen seltener aus. Sie können rechtwinklig hinterdreht sein (Fig. 7) oder unter einem schiefen Winkel (D.R.P. Nr. 52042 Reinecker, Chemnitz). Letztere Anordnung mit etwas seitlich verschobenem Profil ergibt einen für die Schneiden an allen Stellen günstigeren Schneidwinkel.

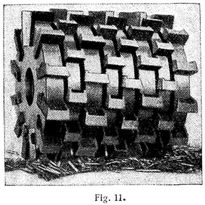

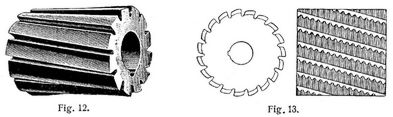

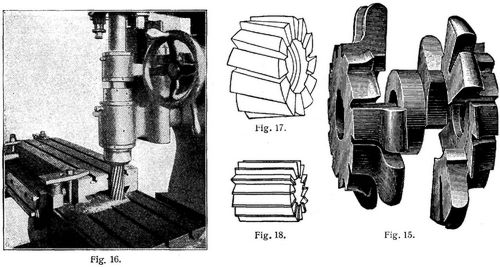

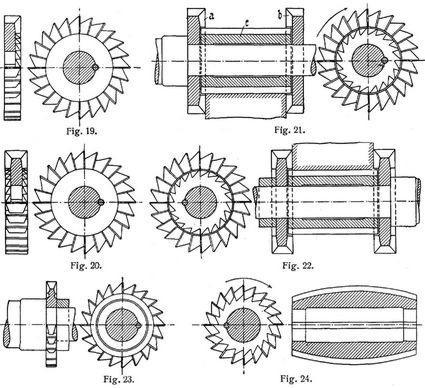

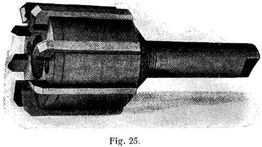

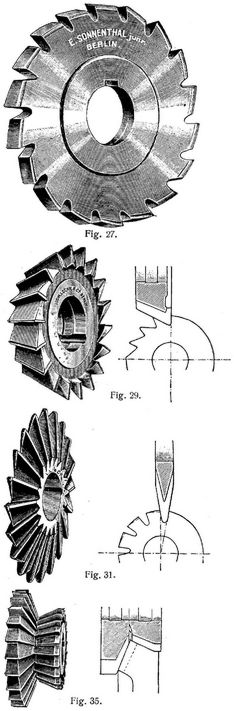

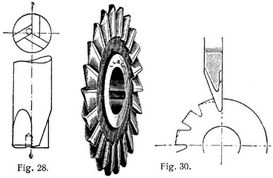

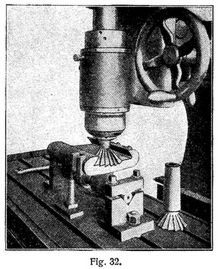

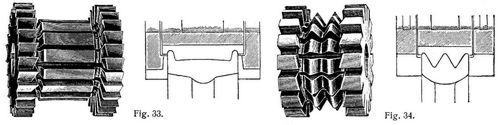

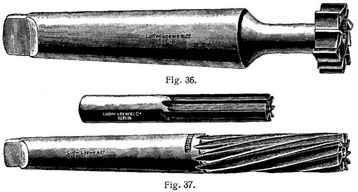

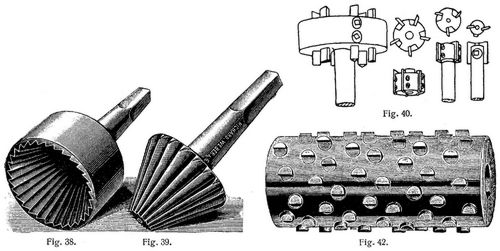

Nach Form und Verwendungszweck unterscheidet man folgende Fräserarten: Plan- oder Walzenfräser (Fig. 8–16), Stirn- oder Scheibenfräser (Fig. 17–25), Nutenfräser (Fig. 26–28), Winkelfräser (Fig. 29–32), Profilfräser (Fig. 33–35), Schaftfräser (Fig. 36 und 37), Rohrfräser (Fig. 38 und 39), Fräser mit eingesetzten Zähnen oder Fräser- oder Messerköpfe (Fig. 11, 25, 40–47), Stirn-, Schnecken-, Kegelradfräser (s. Zahnräderfabrikation).

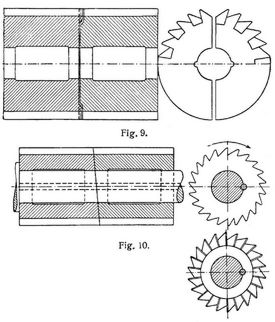

Der Walzenfräser dient zum Fräsen ebener Flächen und erhält bei großer Länge Spiralzähne (Fig. 8), Ost werden zwei oder mehrere Walzenfräser nebeneinander gesetzt. Sie sind entweder durch Zähne (Fig. 9) oder durch schräge Flächen (Fig. 10) aneinander angeschlossen. Eine bestimmte Breite wird durch Zwischenlegen von Papier u. dergl. gesichert. Fig. 11 zeigt einen Walzenfräser aus einzelnen Scheibenfräsern zusammengesetzt. Schneiden aus Schnelldrehstahl sind in Haltekörpern aus zähem Gußstahl befestigt. Die Schneiden der einzelnen Fräser verlaufen spiralförmig und bilden nach dem Zusammensetzen der einzelnen Scheiben eine durchbrochene Schraubenlinie von großer Steigung. Es kommt immer nur ein einzelner Zahn zum Anschnitt, wodurch ruhiges Arbeiten auch bei sehr starken Spänen erzielt wird. Einen hinterdrehten Walzenfräser einfachster Art zeigt Fig. 12. Der hinterdrehte Walzenfräser Fig. 13 von Krupp, Essen, ist durch D.R.P. Nr. 139449 geschützt. Bei ihm besteht jeder der hinterdrehten, durch schräg zur Fräserachse verlaufende Nuten voneinander getrennten Fräserbalken aus einer großen Anzahl von Fräszähnen, die gegen die Fräszähne der benachbarten Fräserbalken versetzt liegen und deren Profil demjenigen der[149] Schneide eines Drehschruppstahles entspricht. Ein seitlich hinterdrehter Walzenfräser von Reinecker, Chemnitz, ist in Fig. 14 dargestellt. Durch das Hinterdrehen unter einem geeigneten schiefen Winkel wird ein Profil erzielt, das durch Nachschleifen unverändert bleibt, allerdings etwas seitlich verschoben wird. Dadurch erhalten die Schneiden überall einen fast gleichen Schneidwinkel. Bei sehr schwierigen Profilen teilt man oft den Fräser in zwei Teile (Fig. 15).

Einen Walzenfräser bei der Arbeit zeigt Fig. 16; er ist von der amerikanischen Firma Becker-Brainard und soll dreimal so sparsam arbeiten wie ein Hobelstahl.

Zum Bearbeiten von Stirnflächen oder zum Fräsen von Nuten und Schlitzen dienen Stirn- oder Scheibenfräser. Die Stirnfräser Fig. 17–19 schneiden an zwei Seiten, Fig. 20 an drei Seiten. Stirnfräser werden meist mit einem Walzenfräser zusammengesetzt benutzt. Mit dem Fräser Fig. 21 werden drei Seiten des Arbeitsstückes gleichzeitig bearbeitet. Der Abstand der beiden Stirnfräser a und b wird durch die Zwischenlager c eingestellt. Will man die Stirnfräser noch besser ausnutzen, so führt man sie nach Fig. 22 aus, wo beide Seiten des Fräsers mit Schneidzähnen versehen sind. Ist der Stirnfräser sehr dünn und will man den mittleren Teil nicht noch schwächer machen, so wählt man Ausführung Fig. 23. Einen Stirnfräser mit gewölbter Mantelfläche von großem Radius zeigt Fig. 24. Der Stirnfräser Fig. 25 mit Schnelldrehstählen dient zur Bearbeitung ebener [150] Flächen, zum Bestoßen von Blechkanten, Panzerplatten, zum Fräsen von Muttern, Auffräsen von Lokomotivtreibstangen (D.R.P. Nr. 132984).

Nutenfräser sind in Fig. 26–28 dargestellt. Fig. 28 (D.R.P. Nr. 154242) zeigt einen Nutenfräser mit nach der Seelenachse zu laufenden Schneidkanten. Ein um seinen halben Durchmesser exzentrisch zur Seelenachse gebohrtes Loch schneidet die Schneidkanten mit Ausnahme einer einzigen, so daß nur die geschnittenen Schneidkanten nicht bis zur Seelenachse durchgehen.

Die Winkelfräser Fig. 29–31 werden von der Firma Ludwig Löwe & Co., A.-G., Berlin, hergestellt. Fig. 29 zeigt einen rechtsschneidenden Fräser des alten Typus; die beiden andern sind hinterdreht und haben entweder (Fig. 30) gerade Zähne oder (Fig. 31) Spiralzähne. Einen Winkelfräser bei der Bearbeitung eines Gleitkopfes in der Fabrik von Becker-Brainard (Amerika) zeigt Fig. 32. Einspannen und Fertigfräsen des betreffenden Werkstückes erfordert nach Angabe der Firma einen Zeitaufwand von 50 Minuten, während ein Hobel zum Fertigbearbeiten 3 Stunden braucht. In Fig. 33–35 sind drei Profilfräser aus der Fabrik von Ludwig Löwe & Co., A.-G.,[151] Berlin, dargestellt. Sie dienen (Fig. 33) zum Rundfräsen einer Riemenscheibe, zum Rundfräsen einer Seilscheibe (Fig. 34) sowie zum Fräsen eines Kegelrades (Fig. 35).

Ein links- oder rechtsschneidender Schaftfräser für Nuten ist in Fig. 36 dargestellt. Von den beiden Schaftfräsern in Fig. 37 ist der kleinere ebenfalls rechts- oder linksschneidend, der größere nur rechtsschneidend.

Die Rohrfräser Fig. 38 dienen zum Außenfräsen, die in Fig. 39 dargestellten zum Innenfräsen von Rohren. Letztere eignen lieh besonders zum Abfräsen des Grates an Gasröhren, der sich beim Durchschneiden der Röhren bildet.

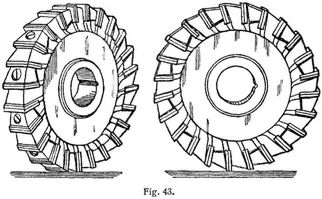

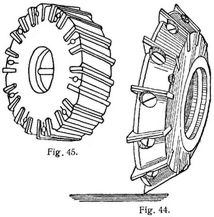

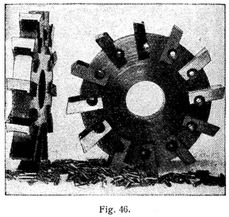

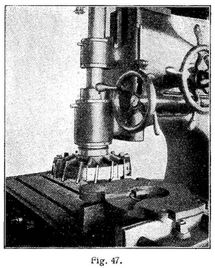

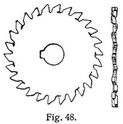

Fräser mit eingesetzten Zähnen, Fräs- oder Messerköpfe genannt, sind gegenüber den Fräsern aus einem Stück in der Herstellung billiger und ermöglichen eine bessere Ausnutzung des Materials. Die Zahl der eingesetzten Stähle beträgt acht oder mehr. Die Schneiden müssen gleichmäßig stehen. Zwecks Nachschleifens müssen die Stähle einzeln herausgenommen werden. Sie sind gut zur Abnahme starker Späne. Fig. 40 zeigt einige Typen solcher Fräser, Fig. 41 die einfachste Art der Messerbefestigung. Der Fräser Fig. 42 dient für schwere und tiefe Schnitte bei einfachen Arbeitsflächen. Der zylindrische Körper besitzt auf der ganzen Mantelfläche entsprechend versetzte, auf etwa 50 mm Tiefe eingebohrte Löcher von 12 mm Durchmesser im gegenseitigen Abstand von 22 mm. In jene Löcher werden die Schneidstähle von etwa 12 mm Durchmesser und 60 mm Länge eingeschlagen. In Amerika werden die Stähle in gebohrte Löcher eingegossen; dies ist eine billigere Herstellungsart. Fig. 43 zeigt einen Fräser von Brown & Sharp; er besitzt an seinem Umfange halb so viele nach innen radial gehende Schlitze, als Zähne eingesetzt sind. Bei dem Fräser Fig. 44 wird in jeder Aussparung nur ein Zahn gehalten und durch radial angeordnete Schrauben, die in konischen Büchsen sitzen, gegen den Hauptkörper festgezogen. In Fig. 45 sind die Messer[152] schräg in den Fräserkörper eingelassen. Zwischen je zwei Einschnitten für die Messer befindet sich eine konische Bohrung, in die ein Stift eingeschlagen wird, um die Messer festzuhalten. Fig. 46 zeigt einen Scheibenfräser mit eingesetzten, spiralförmig verlaufenden Schneiden aus Schnelldrehstahl. Die Stähle können leicht und schnell ausgewechselt werden; unbeabsichtigtes Verstellen oder Lösen derselben ist ausgeschlossen. Fräserdurchmesser mindestens 80 mm, Breite 10–20 mm; an jeder Seite stehen die Stähle 2 oder 2,5 mm vor. In Fig. 47 ist ein dem letzteren sehr ähnlicher Fräser beim Arbeiten dargestellt. Seine Leistungsfähigkeit bezüglich der Bearbeitung der gewünschten Fläche ist dreimal so groß wie die eines Hobelstahles. An Patenten über Fräser mit eingesetzten Zähnen (Fräsköpfe) und zu nennen: D.R.P. Nr. 109687, 112533, 114788, 115768, 118629, 126334, 127387, 143784, 152694. – In Fig. 48 ist ein Fräser aus Stahlblech (D.R.P. Nr. 123803) dargestellt. Die Zähne sind nach Art der Sägezähne derartig geschränkt, daß die Schneidkanten, jedoch nicht auch die Zahnflanken, parallel zur Fräserscheibe stehen und abwechselnd nach der einen und andern Seite aus der Ebene der letzteren heraustreten, während die hinteren Kanten sich noch in der Ebene der Fräserkanten befinden. Sonst sind noch u.a. als Patente über Fräser für Metallbearbeitung zu nennen: D.R.P. Nr. 126910, 133070, 144451, 144652, 146933, 148968.

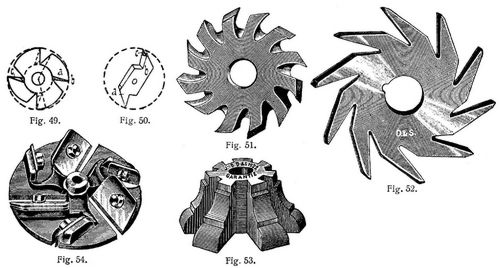

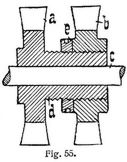

Fräser für Holzbearbeitung. Der Fräser Fig. 49 hat vier Zähne a, die abwechselnd rechts und links angeschliffen sind, so daß die in einem Körper geschnittene Nut auf beiden Seiten gleiche Schräge hat. Die Schneidflächen c verlaufen bei b in eine etwas abgerundete Spitze. Bei Anordnung Fig. 50 hat der Fräskörper zwei winklige Fortsätze, deren äußere Kanten a mit den inneren b zusammen die Schneiden bilden. Um ausgekehlte Nuten träfen zu können, ist jede Schneide der Länge nach mit einer Vertiefung c versehen. Fig. 51 und 52 zeigen gewöhnliche Holznutenfräser. In Fig. 53 ist ein Holzprofilfräser dargestellt. Fräsmesserköpfe für Holzbearbeitung geben Fig. 54 und 55 wieder. In Fig. 54 besteht der Messerkopf aus Rotguß. Er dient zum Abplatten von Füllungen, hat zwei Schlicht- und zwei Vorschneidemesser und wird bis 75 mm Breite hergestellt. In Fig. 55 ist ein Nutfederfräskopf D.R.G.M. Nr. 162771 dargestellt. Er besteht aus zwei gegeneinander verstellbaren [153] Fräsern a und b; der auf der Fräserwelle c angebrachte Fräser a besitzt eine lange mit Gewinde versehene Nabe d, auf die der Fräser b geschraubt wird. Nachdem der Fräser b in beliebiger Entfernung von dem Fräser a eingeteilt worden ist, wird er mittels Gegenmutter e in seiner Lage gesichert. Der Fräskopf dient hauptsächlich zum Einfräsen der Feder an Tischplatten u.s.w. mit einem Schnitt. Von Patenten über Fräsmesserköpfe ist D.R.P. Nr. 102555 über Holznutenfräser D.R.P. Nr. 127574 und 134667 zu nennen.

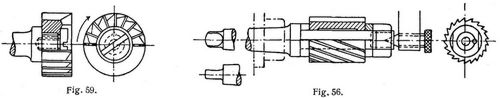

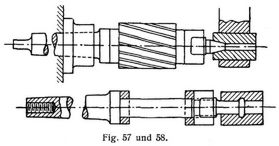

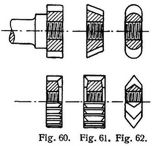

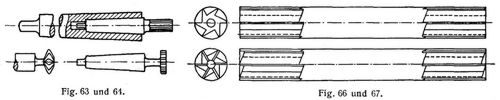

Befestigungsarten der Fräser. Wie in Fig. 56 gezeigt, erhält der Fräsdorn meist eine Gegenstütze an einer Spitze, wie an der Drehbank. Besser sind die Anordnungen Fig. 57 und 58. Bei Anordnung Fig. 58 ist die Druckfläche vergrößert, bei den beiden letzteren läuft ein gehärteter eingesetzter Stehbolzen in einer Rotgußbüchse. Fräser mit Stirnzähnen werden auch wie Fig. 59 zeigt gehalten. Andre Festspannungen sind in den Fig. 60–62 wiedergegeben. Kleinere Fräser werden vielfach in der Weise ausgeführt, daß sie mit dem Konus aus einem Stück bestehen (Fig. 63 und 64, s.a. Fig. 36 und 37). Der Konus verteuert aber solche Fräser, man führt sie billiger mit zylindrischen Normalzapfen aus und wendet dann für ihre Beteiligung besondere Futter an, die an dem Normalkegel (Fig. 65) angeordnet werden. Diese Futter haben noch den Vorteil, daß die zylindrischen Fräser doppelseitig ausgeführt werden können (Fig. 66 und 67).

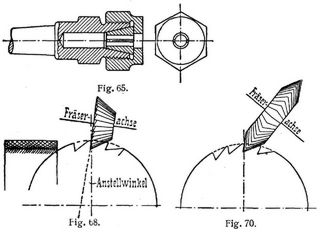

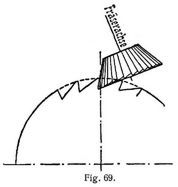

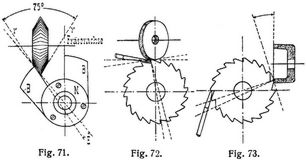

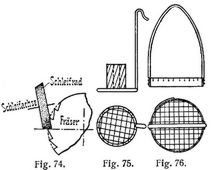

Herstellung der Fräser. Die Fräser wurden früher mit der Feile, heute werden sie durch Einfräsen keilförmiger Nuten nach Fig. 68–70 hergestellt. Bei Fig. 68 und 69 kommt ein Winkelfräser zur Anwendung, dessen einer Schenkel rechtwinklig zur Fräserachse steht. Besser ist die Fräsart nach Fig. 69, bei der die Fräsrisse an der Zahnbrust parallel zur Schneidkante laufen. Am günstigsten wird mit einem Fräser Fig. 70 gearbeitet, wo beide Schenkel des Fräserwinkels zur Fräserachse geneigt sind. Das Einstellen kann durch eine Lehre erleichtert werden, indem eine Blechscheibe B nach Fig. 71 ausgeschnitten und mit einer Nabe N verschraubt wird, deren Loch auf den Anspanndorn oder einen besonderen, nur zum Einstellen verwendeten Dorn paßt. Den eigentlichen Schnitt (Hinterschliff) erhält der Zahn durch Schleifen (s. Schleifmaschinen). Man unterscheidet drei Schleifmethoden: 1. Die Schneidkante wird am Rücken mit dem Umfange[154] einer schmalen Schleifscheibe von möglichst großem Durchmesser bearbeitet, damit der Zahn nicht zu stark hohl wird (Fig. 72); die Schleifscheibenachse lieht in der wagerechten Ebene nicht parallel, sondern etwas rechtwinklig zur Fräserachse. 2. Reinecker-Chemnitz, verwendet zum Schleifen eine Tellerscheibe (Fig. 73), mit deren Stirnfläche der Zahn bearbeitet und dadurch eine gerade Fläche erzielt wird. 3. Die Zähne werden an Brust und Rücken gleichzeitig geschliffen (Fig. 74).

Als Fräsermaterial dient bester Stahl mit 1–11/2% mittlerem Kohlenstoffgehalt und ohne schädliche Beimischungen, wie Phosphor, Schwefel, Kupfer, Arsen u.s.w. Zusätze von insgesamt etwa 3–5% Chrom, Wolfram und Mangan erhöhen die Härte bedeutend: sogenannter Schnelldreh- oder Rapidstahl. Der Fräser muß nach der Bearbeitung und vor dem Härten noch einmal im Glühofen in einem Blechkasten oder Rohrstück, von Holzkohlen umgeben, luftdicht abgeschlossen, auf 900–1050° C. Härtetemperatur ausgeglüht werden und muß dann wieder langsam im Ofen oder Kasten erkalten. Zur möglichsten Verhinderung von Oxydation wird der Fräser vor dem Erwärmen mit einer etwa 2 mm dicken Schicht Schmierseife eingeschmiert; die Temperatur des Härtewassers beträgt mindestens 20° C. Auf je 100 l ist ein Zusatz von 1,5 kg Schmierseife und 1 l Salzsäure zur Verzögerung der Abkühlung und Verminderung der Spannung nötig. Fig. 75 und 76 sind Vorrichtungen zum Eintauchen der Fräser in das Härtebad; erstere Darstellung ist für kleinere, letztere für große schwere Fräser.

Literatur: Fischer, H., Die Werkzeugmaschinen, Berlin 1905; Weiß, H., Die Werkzeugmaschinen, Wien, Pest, Leipzig 1897; Pechan, J., Leitfaden des Maschinenbaues, 3. Abteilung: Werkzeugmaschinen, Reichenberg 1889; Hoyer, E.V., Die Verarbeitung des Metalles und des Holzes, Wiesbaden 1897; Ledebur, A., Mechanische Technologie, Braunschweig 1897; Kick, F., Mechanische Technologie, Leipzig, Wien 1898, Pregél, Th., Fräser und Schleifmaschinen, Stuttgart 1892; Jurthe Mietschke, Handbuch der Fräserei, Frankfurt a.M. 1900; Knabbe, W. v., Fräser und deren Rolle bei dem derzeitigen Stande des Maschinenbaues, Berlin 1892; Weisbach-Herrmann, Ing.- u. Maschinenmech., Braunschweig 1897; Zeitschr. für Werkzeugmaschinen und Werkzeuge, Berlin, Jahrg. I–IX; Kataloge der Werkzeugmaschinenfabriken.

Dalchow.

Buchempfehlung

Weiße, Christian Felix

Atreus und Thyest. Ein Trauerspiel in fünf Aufzügen

Die Brüder Atreus und Thyest töten ihren Halbbruder Chrysippos und lassen im Streit um den Thron von Mykene keine Intrige aus. Weißes Trauerspiel aus der griechischen Mythologie ist 1765 neben der Tragödie »Die Befreiung von Theben« das erste deutschsprachige Drama in fünfhebigen Jamben.

74 Seiten, 4.80 Euro

Im Buch blättern

Ansehen bei Amazon

Buchempfehlung

Romantische Geschichten. Elf Erzählungen

Romantik! Das ist auch – aber eben nicht nur – eine Epoche. Wenn wir heute etwas romantisch finden oder nennen, schwingt darin die Sehnsucht und die Leidenschaft der jungen Autoren, die seit dem Ausklang des 18. Jahrhundert ihre Gefühlswelt gegen die von der Aufklärung geforderte Vernunft verteidigt haben. So sind vor 200 Jahren wundervolle Erzählungen entstanden. Sie handeln von der Suche nach einer verlorengegangenen Welt des Wunderbaren, sind melancholisch oder mythisch oder märchenhaft, jedenfalls aber romantisch - damals wie heute. Michael Holzinger hat für diese preiswerte Leseausgabe elf der schönsten romantischen Erzählungen ausgewählt.

- Ludwig Tieck Die beiden merkwürdigsten Tage aus Siegmunds Leben

- Karoline von Günderrode Geschichte eines Braminen

- Novalis Heinrich von Ofterdingen

- Friedrich Schlegel Lucinde

- Jean Paul Die wunderbare Gesellschaft in der Neujahrsnacht

- Adelbert von Chamisso Peter Schlemihls wundersame Geschichte

- E. T. A. Hoffmann Der Sandmann

- Clemens Brentano Die drei Nüsse

- Ludwig Achim von Arnim Der tolle Invalide auf dem Fort Ratonneau

- Wilhelm Hauff Jud Süss

- Joseph von Eichendorff Das Schloß Dürande

442 Seiten, 16.80 Euro

Ansehen bei Amazon

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum