Aufbereitung [1]

[346] Aufbereitung. Die Rohprodukte des Bergbaues, auch Fauwerk (von hauen) oder Haufwerk genannt, sind nach ihrer Förderung (s.d.) selten unmittelbar verwertbar. Diejenigen in der Hauptsache mechanischen Arbeiten, die mit den Rohprodukten vorgenommen werden, um daraus verkäufliche Produkte herzustellen, nennt man Aufbereitung. So müssen die Kohlen, entsprechend ihrer Verwendung auf Rotten von bestimmter Weite, nach der Korngröße getrennt werden; aschenreiche Steinkohlen werden aufbereitet, um den Aschengehalt herabzusetzen, der den Heizwert beeinträchtigt und die Kohle für mancherlei Zwecke ungeeignet macht [4]. Die Aufbereitung der Erze bezweckt, den Metallgehalt durch Entfernung des Unhaltigen, Tauben zu erhöhen, d.h. eine Anreicherung zu erzielen, da erst bei einem bestimmten Metallgehalte die Verhüttung lohnend ist [3]. In andern Roherzen finden sich Erze verschiedener Metalle, deren gleichzeitige Gewinnung durch Hüttenprozesse nicht möglich ist, z.B. Blei und Zink, dann bereitet man auf, um Bleierz und Zinkerz zu trennen und so beide Metalle nutzbar zu machen. Im allgemeinen bezweckt also die Aufbereitung die Trennung der verschiedenartigen Bestandteile der geförderten Massen [1], [2], [5], daher spricht man wohl auch von Separation und separieren; damit geht die Vereinigung des Gleichartigen, die Anreicherung oder Konzentration Hand in Hand.

Den Mitteln der Aufbereitung entsprechend unterscheidet man:

Die trockene Aufbereitung. Sie benutzt in der Hauptsache die Handarbeit, ist also teuer, es werden ihr daher die wertvolleren Massen und naturgemäß nur größere Stücke zugewiesen. Die Arbeiten der trockenen Aufbereitung sind das Scheiden, d.h. Trennen mit dem Hammer, und das Klauben, d.h. Auslesen mit der Hand, in Oesterreich auch Auskutten, Kutten genannt. Als Vorarbeiten für die Aufbereitung kommen noch die folgenden in Betracht: Schon bei der Gewinnung in der Grube hält man die verschiedenartigen Hauwerke getrennt, wo das Vorkommen auf der Lagerstätte es gestattet; man nennt diese Arbeit aushalten. So werden beim Erzbergbau besonders reiche Erze gesondert gehalten, für sich gefördert und aufbereitet. Durch Stürzen über Roste (s. Siebvorrichtungen) werden die großen Stücke, Wände und Stufen genannt, für die trockene Aufbereitung von den kleineren Massen, dem Grubenklein, getrennt, welches letztere durch die nasse Aufbereitung verarbeitet wird. Sind die einzelnen Stücke beschmutzt und dadurch unkenntlich geworden, so werden sie mittels Wasser geläutert oder abgeläutert, d.h. abgespült und gereinigt.

Die nasse Aufbereitung findet mit Hilfe des Wassers statt; daher ist Waschen gleichbedeutend mit naß Aufbereiten. Die Anlagen für nasse Aufbereitung nennt man auch Wäschen, Erzwäschen bezw. Kohlenwäschen. Sie gründet sich auf die Verschiedenheit der spezifischen Gewichte der einzelnen Bestandteile des Hauwerkes; da hierbei Maschinen angewendet werden, heißt diese Art der Aufbereitung auch mechanische Aufbereitung. Derselben unterwirft man das Grubenklein (s. o.) und die größeren Stücke, in denen mehrere Mineralien miteinander verwachsen sind, die letzteren nach entsprechender Zerkleinerung (s. Aufschließen). Die aufzubereitenden Massen benennt man nach der Korngröße, und zwar sind Wände größer als 60 mm, Stufen haben etwa 60–16 mm, Graupen 16–2 mm, Sande 2–1/2 mm, Mehle und Schlämme noch geringere Größe; auch bezeichnet man wohl bei den Sanden, Mehlen und Schlämmen das gröbere Korn als rösches Korn (in Oesterreich auch rasches, in erzgebirgischer Mundart risches Korn), während das feinste Material zähe genannt wird. Die Verarbeitung der Stufen und Graupen nennt man auch Grobkornaufbereitung; sie erfolgt durch Bildung von Korngrößen (Klassieren) auf Siebvorrichtungen und darauf stattfindende Trennung nach dem spezifischen Gewicht (richtiger nach der Verschiedenheit der Fallgeschwindigkeiten, auch Sortieren genannt) auf Setzmaschinen (s. Setzarbeit). Die Aufbereitung der Sande, die auch Feinkorn genannt werden (Feinkornaufbereitung) wird vorbereitet durch Trennen nach der Gleichfälligkeit im tiefen Wasserstrome (s. Sortieren der Trübe) und vollendet auf den sog. Bettsetzmaschinen (s. Setzarbeit). Die Aufbereitung der Mehle und Schlämme, die Schlammaufbereitung, ist zurzeit nur für die Erzaufbereitung ausgebildet, während die Kohlenaufbereitung sich auf die vorstehend angeführten Arbeiten der nassen Aufbereitung beschränkt. Mehle und Schlämme werden zunächst nach der Gleichfälligkeit sortiert wie die Sande und dann auf Herden verwaschen (s. Herdarbeit). Von besonderer Wichtigkeit für die nasse Aufbereitung ist einerseits die Beschaffung der nötigen Wassermenge und anderseits die Klärung der Waschwasser, ehe dieselben den öffentlichen Wasserläufen zugeführt werden. Sofern Wasser in ausreichender Menge nicht zu beschaffen ist, wird bewegte Luft oder auch die Zentrifugalkraft (Schleuderapparate), zuweilen beides vereint, zu Hilfe genommen; diese Arbeiten begreift man unter dem Namen Luft- oder Windaufbereitung (s. Windseparation). Damit ist jedoch der Nachteil starker Staubbildung verbunden. Stoffe von annähernd gleichem spezifischen Gewichte lassen sich durch nasse Aufbereitung bezw. Windaufbereitung nicht trennen. Wenn auch die trockene Aufbereitung nicht zum Ziele führt, können dann noch Trennungsverfahren angewendet werden, die auf physikalischen oder chemischen Eigenschaften der betreffenden Mineralien beruhen.

Unter den physikalischen Eigenschaften kommt namentlich der Magnetismus in Betracht. Früher konnte die magnetische Aufbereitung nur auf solche Stoffe angewendet werden, die entweder von Natur stark magnetisch waren, wie das Magneteisenerz (FeO, Fe2O3, natürliches[346] Eisenoxydoxydul), oder sich durch Röstung in Eisenoxydoxydul überführen ließen, wie z.B. der Eisenspat (FeCO3) und der Schwefelkies (FeS2). Erst die Einführung der Starkstromtechnik hat es ermöglicht, das Gebiet der magnetischen Aufbereitung wesentlich zu erweitern. Durch kräftige Elektromagnete werden nicht nur die eigentlichen Eisen- und Manganoxyde, sondern auch viele oxydische und sulfidische Mineralien angezogen, die einen gewissen Gehalt an Eisen, Nickel, Kobalt, Titan und Wolfram haben. Unmagnetisch in diesem Sinne sind die Blei- und Silbererze, Zinnstein und gediegen Wismut. Die Zinkblenden verhalten sich je nach der Höhe des Eisengehaltes verschieden [6].

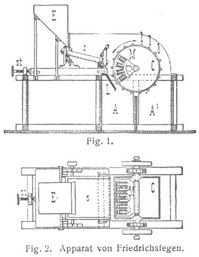

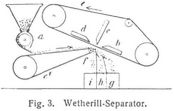

Handmagnete werden nur angewendet, wenn es sich um die Trennung kleiner Mengen wertvollen Gutes handelt, z.B. zur Trennung des Waschgoldes von beigemengtem Magneteisenerz. Bekannte Beispiele für die Anwendung der maschinellen magnetischen Aufbereitung sind: die Trennung von Zinkblende und Spateisenstein (früher nach erfolgter Röstung, zurzeit auch im rohen Zustande), des Magneteisenerzes von Apatit (phosphorsaurer Kalk) und beigemengten Silikaten, der Zinkblende von Bleiglanz. Auch die Trennung der wegen ihres Thoriumgehaltes für die Glühlichtindustrie wichtigen Monazitsande vom Magneteisenerz ist auf diese Weise versucht worden. Um reine Produkte zu erhalten, ist oft eine mehrfache Wiederholung des Verfahrens nötig. – Bei den älteren Apparaten wurden Stahlmagnete angewendet. Mit fortschreitender Entwicklung der Elektrotechnik wurden die wesentlich stärkeren Elektromagnete in die magnetische Aufbereitung eingeführt. Sella wendete in seiner Trieuse (von trier, s.v.w. auslesen, klauben) schon 1855 zur Trennung des Magneteisenerzes von Eisen- und Kupferkies zu Traversella in Piemont Elektromagnete an und entfernte das magnetische Gut von denselben durch Stromunterbrechung mittels Kommutator. Da jedoch der remanente Magnetismus einen Teil der magnetischen Körnchen an den Eisenkernen zurückhält, verwendet man neuerdings, z.B. im Apparat von Friedrichssegen (Fig. 1 und 2) ein Verfahren, bei dem das aufgegebene Gut mit den feststehenden Elektromagneten M nicht in Berührung kommt und von einem mit Leisten l besetzten Messingzylinder C durch das magnetische Feld geführt wird. Der Zylinder dreht sich mittels hohler Welle auf der feststehenden Achse, an der die Elektromagnete beteiligt sind. Die regelmäßige Zuführung des Gutes aus dem Eintragetrichter E erfolgt durch Rüttelschuh 5; das unmagnetische Korn sammelt sich bei A, das magnetische bei A1. Letzteres wird auf der Oberfläche des Zylinders C zunächst durch die Magnetwirkung festgehalten, dann durch die Leisten l vor dem Herabfallen geschützt und auf der den Magnetpolen abgewandten Seite in den Behälter A1 fallen gelassen. Je nach der Natur der zu verarbeitenden Mineralien kann die ganze Eintragevorrichtung einschließlich des Führungsbleches L mit Hilfe der Stellschraube st und einer Schlittenführung dem Zylinder C mehr oder weniger genähert werden. In Friedrichssegen stellte eine Anlage von im ganzen acht Trieusen, von denen vier das Rohmaterial erstmalig trennten und vier die erhaltenen Zwischenprodukte einer nochmaligen Trennung unterwarfen, im Jahre 3000 t Zinkerze sowie über 7000 t Eisenerze dar [7]. Wetherill hat zuerst zur Trennung der Zinkerze von New Jersey, Vereinigte Staaten von Nordamerika, ein Aufbereitungsverfahren mittels starker Elektromagnete angewendet, bei dem es gelingt, eisen- und manganhaltige Mineralien, z.B. Rot- und Brauneisenerz, ungerösteten Eisenspat, Chromeisenstein, Titaneisenerz, Rutil, Pyrolusit u.s.w., zu entfernen, die bisher für nicht ausreichend magnetisch angesehen wurden. Das Erzgemenge wird, ohne die Magnetpole zu berühren, mit Hilfe von Transportbändern durch das magnetische Feld geführt. Im folgenden sind zwei der üblichsten Anordnungen magnetischer Aufbereitungsapparate nach Wetherill beschrieben [8].

Bei dem in Fig. 3 dargestellten Separator wird das starke magnetische Feld durch die drei zugeschärften Elektromagnete b, c, d gebildet, an denen das Band ohne Ende e entlang geführt ist; b und d sind Südpole, c ist Nordpol. Durch das Aufgabeband e1 wird aus dem mit Zuführungswalze versehenen Aufgabetrichter a das Scheidegut in dünner Schicht der Rolle f und dem konzentrierten magnetischen Felde zugeführt. Die oberhalb der Kästen g, h, i. befindlichen Scheidebleche werden so eingestellt, daß, während die Magnete nicht erregt sind, alles Gut in den Kasten i fällt, daß aber nach Erregung der Magnete das stark magnetische Korn nach g, das schwach magnetische nach h und nur das unmagnetische nach i gelangt. Ein Apparat, der 1–1,5 t eisenspätige Zinkblende in der Stunde durcharbeitet, braucht nur 0,5 PS.

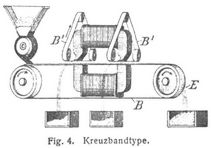

Einen andern Wetherill-Separator – die Kreuzbandtype – zeigt Fig. 4. Zwischen je zwei Magnetpolen, von denen der untere breit gehalten, der obere dagegen stumpf zugeschärft[347] ist, führt ein Förderband B das Gut hindurch. Außerdem läuft an den oberen Polen ein schmales Band B1 rechtwinklig zu dem edleren. Durch die eigentümliche Gestalt der Pole überwiegt die Anziehung des oberen zugeschärften, die magnetischen Teilchen werden von dem Bande B abgehoben und durch das Band B1 seitwärts aus dem magnetischen Felde herausgeführt, dies wird dadurch erleichtert, daß sich an dem oberen Pole ein seitlicher, schnabelförmiger Ansatz befindet. Die Anordnung kann so getroffen werden daß das Gut auf dem Zuführungsbande B nacheinander mehrere Magnetsysteme passiert, deren Feldstärke zunimmt. Dann werden zuerst die am stärksten magnetischen Mineralien und später die schwächer magnetischen ausgeschieden, das unmagnetische Gut bleibt auf dem Zuführungsbande B liegen und wird bei E abgetragen. Die beiden folgenden Separatoren arbeiten ohne Bänder.

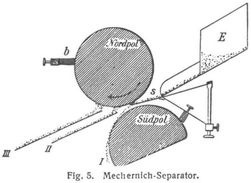

Der Mechernich-Separator (Fig. 5) besteht aus einem feststehenden Südpole und einem walzenförmigen rotierenden Nordpole. Von dem einstellbaren Schieber s gelangt das Korn in das magnetische Feld; bei I wird das unmagnetische, bei II das schwach magnetische, bei III das stark magnetische Gut ausgetragen, da das magnetische Feld mit zunehmendem Abstand der Pole schwächer und schwächer wird. Die Schieber II und III können beliebig eingestellt werden. Die Bürste b bringt etwa an dem Nordpole adhärierendes Gut zum Abfallen.

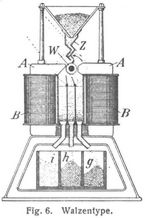

Für schwach magnetische Mineralien würden bei den zuletzt beschriebenen drei Apparaten verhältnismäßig starke elektrische Ströme nötig sein. Namentlich für weniger wertvolles Material wird zurzeit der Walzenapparat der Metallurgischen Gesellschaft zu Frankfurt a.M. vielfach verwendet (Fig. 6). Es rotiert eine Walze W zwischen einem feststehenden Magnetsystem A; der rechts befindliche Südpol ist abgestumpft, der links stehende Nordpol ist nach oben eigenartig zugeschärft, B sind die durchströmten Spulen. Dadurch wird die Walze induziert, und es bilden sich zwei magnetische Pole, zwischen denen oben und unten zwei neutrale Zonen liegen. Das Gut wird durch die Aufgabevorrichtung Z gleichmäßig links oben auf die Walze aufgetragen. Die unmagnetischen Gemengteile fallen in weitem Bogen von der Walze ab in den Behälter i, während das magnetische Gut an der Walzenoberfläche haftet und ihrer Drehrichtung folgt. Je nach ihrer magnetischen Erregbarkeit fallen die weniger magnetischen Teilchen früher nach h ab, während die stärker magnetischen erst später an der neutralen Zone abfallen und nach g gelangen. Um Stromverluste zu vermeiden, die durch die Bildung von Foucaultströmen in der Walze entstehen würden, ist es zweckmäßig, die Walze nicht massiv zu machen, sondern sie durch Aneinanderreihen von Scheiben aus abwechselnd magnetisierbarem und indifferentem Material herzustellen. Der Walzenapparat eignet sich auch zur Scheidung von naß aufgetragenem Gut.

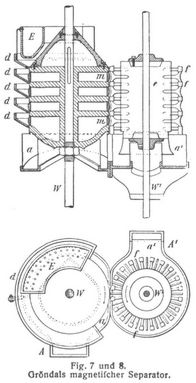

Ferner hat sich zur magnetischen Anreicherung für Erze in Trübeform zu Pitkäranta in Finnland der Gröndalsche Apparat bewährt. Die dortigen Erze enthalten nach der Handscheidung, durch welche Kupfererze und reine Berge ausgehalten werden, außer Magnetit, der zum größten Teile als Korn unter 0,5 mm auftritt, Zinkblende, Magnetkies, Schwefel- und Kupferkies. Das Erz wird auf Steinbrechern vorgebrochen, mittels Kugelmühlen bis zu 0,5 mm Korngröße naß vermählen und die Erztrübe dann den Gröndalschen magnetischen Separatoren zugeführt. Jeder Steinbrecher verarbeitet in 24 Stunden 601 Erz in Stücken bis zu 250 mm Größe; diese Menge wird je zwei Kugelmühlen zugeführt, zu jeder gehört ein Separator. Der unmagnetische Schlamm kann unmittelbar in den Ladogasee abgeleitet werden.

Der Bau der Separatoren ist aus den Fig. 7 und 8 ersichtlich. Auf einer senkrechten Achse W, die 25 Umdrehungen in der Minute macht, sind fünf Scheiben von weichstem Martinstahl mit Zwischenräumen von je 60 mm aufgereiht, zwischen denselben ist die in den Figuren nicht angedeutete Wicklung derart angebracht, daß die Anzahl der Drähte von oben nach unten zunimmt, wodurch die unteren Scheiben stärker magnetisch werden als die oberen.[348] Außerdem sind die Wicklungen abwechselnd im umgekehrten Sinne geführt, so daß die oberste, die dritte und fünfte Scheibe Nordpole, die zweite und vierte Südpole bilden. Durch eingesetzte Messingringe m mit Gummipackung werden die Wicklungen vor Nässe geschützt. Die Erztrübe wird oben durch den Trichter E auf ungefähr 1/4 des Umkreises des Separators aufgegeben und durch die Rinnen d an den sämtlichen Magnetscheiben vorübergeführt. Zur Entfernung der unmagnetischen Teile, die sich in dem Gerinne α sammeln und durch den Austrag A abgeführt werden, wird reichlich mit Wasser gespült. Führt man den Drahtspulen einen Strom von 31 Volt Spannung bei 6 Ampere Stromstärke zu, so haftet an den oberen Scheiben, die am schwächsten magnetisch sind, nur der reinste Schliech, an den unteren auch reicheres Halbhorn, doch läßt sich durch Verringerung der Stromstärke die Wirkung des Separators so regeln, daß weniger reiches Korn abgespült wird. Zur Entfernung des Schlieches vom Separator dient der Abnehmer, eine auf der Welle W1 beteiligte Walze e, die mit fünf Reihen untereinander isolierter Eisenspitzen f besetzt ist. Diese nähern sich den Magnetringen des Separators auf etwa 4–5 mm. Der Abnehmer macht etwa 225 Umdrehungen in der Minute, läuft also sehr viel schneller als der Separator. Die Wirkungsweise ist die folgende: Die Eisenspitzen der Abnehmerwalze werden wegen ihres kleinen Querschnittes in dem magnetischen Felde der Magnetscheiben des Separators erheblich stärker magnetisch als die letzteren. Infolgedessen wird der Schliech von den Magnetscheiben nach den Spitzen hingezogen, wenn diese dem Separator gegenüberstehen. Haben sich aber die Eisenspitzen durch die Drehung aus dem magnetischen Felde entfernt, so verlieren sie ihren Magnetismus, der Schliech fällt ab, sammelt sich in dem Gerinne a1 und wird bei A1 mittels Wasser ausgetragen. Die Tonne Roherz mit nur 30% Eisen liefert 0,425 t Schliech mit etwa 61% Eisen. Die Aufbereitungskosten stellen sich für 1 t Schliech auf 5,18 ℳ.

Gelegentlich werden auch andre physikalische Eigenschaften zur Trennung benutzt, so die Spaltbarkeit. In Freiberg kommt grob verwachsen gut spaltbarer Bleiglanz und kupferhaltiger Schwefelkies vor. Durch vorsichtiges Pochen kann der Bleiglanz abgepocht werden und durch darauf folgendes Sieben trennt man die kupferreichen Kiesgraupen und das bleireiche Mehl.

Bei Rübeland in Kärnten bildete die Trennung des Schwerspates und der Zinkblende eine Schwierigkeit; die spezifischen Gewichte beider Mineralien sind etwa gleich 4. Beim Erhitzen des Gemenges dekrepitiert der Schwerspat, während die Blende unverändert bleibt und durch Absieben als Grobe erhalten wird.

Auch der verschiedene Grad der Adhäsion der Mineralien an schwere und dickflüssige Oele (Oelaufbereitung) wird heute zur Aufbereitung benutzt. In Kimberley in Südafrika werden nach Durchführung der nassen Aufbereitung die Diamanten von den übrigen schweren Gemengteilen (Magneteisenerz, Zirkon, Granat u.s.w.) dadurch getrennt, daß die Körner mittels Wasser über Tafeln, die mit Oelen bestrichen sind, hinweggespült werden. Die Diamanten bleiben an den Oelen haften, die andern Mineralien nicht. – Nach Elmore (D.R.P. Kl. la Nr. 123515) werden Erze bis auf 1 mm zerkleinert und innig mit Wasser und dickflüssigem Oel gemengt. Bringt man dann das Gemenge in fließendes Wasser, so schwimmen diejenigen Mineralien, die vom Oel reichlich benetzt wurden, während die andern untersinken. Auf der Glasdir-Kupfergrube in Nordwales fleht das Verfahren mit gutem Erfolg in Anwendung, während die nasse Aufbereitung keine zufriedenstellenden Ergebnisse lieferte.

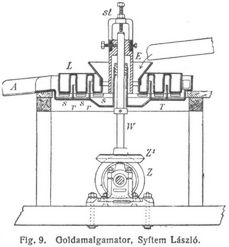

Die chemische Aufbereitung besteht in der Einfügung einfacher chemischer Prozesse in die Arbeiten der nassen Aufbereitung. So wird die Amalgamation (auch Anquicken genannt) zur Gewinnung von Freigold, die Röstung, wie oben erwähnt, zur Ueberführung gewisser Mineralien in magnetische Verbindungen, dann zur Gewinnung arseniger Säure (As2O3) aus den andern Mineralien beigemengten Arsenerzen und die Laugerei z.B. zur Wismutextraktion benutzt. Die Amalgamation der Golderze erfolgt häufig durch amalgamierte Kupferplatten; sie werden in die Pochwerke (s.d.) eingesetzt, und es wird die goldhaltige Trübe über derartige flach liegende Platten hinweggeleitet. Auch durch Behandeln der Goldschlieche in Gold- oder Quickmühlen, kleine Oberläufermühlen (s. Mahlgang), in denen sich ein Quecksilberbad befindet, wird die Trübe entgoldet. Am häufigsten werden zurzeit die László-Amalgamatoren verwendet (Fig. 9). Die senkrechte Welle W geht durch den schalenartigen Tisch T gut abgedichtet hindurch, wird unten durch das Kegelräderpaar Z, Z1 angetrieben und trägt den Läufer L, der an seiner unteren Fläche mit vorspringenden Rührern s versehen ist, zwischen denen kreisförmige, einspringende Rinnen verlaufen. Mittels der Stellschraube st kann der Läufer höher oder tiefer gestellt werden. In den Tisch ist die nötige Menge Quecksilber eingegossen, und es sind den Rinnen des Läufers entsprechende Eisenringe r lose eingelegt. Die goldhaltige Trübe wird an der Welle bei E eingetragen, fließt unter dem Läufer durch und kommt mit dem Quecksilber beim Hinwegsteigen über die Ringe r, da auch die Rührer s die Oberfläche des Quecksilberbades streifen, in innige Berührung. Der Läufer macht 8–18 Umdrehungen in der Minute. Die bei A ausgetragene Trübe geht meistens noch durch einen zweiten Amalgamator. Um die Entwendung des Amalgams zu verhüten, sind die Amalgamatoren verschlossen. – Das Freigold verbindet sich mit dem Quecksilber (es wird verquickt) zu Goldamalgam,[349] das durch Abkratzen der Kupferplatten und Herausnehmen des Quecksilbers von Zeit zu Zeit gewonnen und durch Ausglühen in Retorten mit gekühlten Vorlagen in Gold und Quecksilber zerlegt wird. – Zu Altenberg in Sachsen wird aus den sehr armen Erzen zunächst durch nasse Aufbereitung ein Gemenge von Zinnerz, Arsenkies und gediegen Wismut erhalten, dann wird durch Rösten die arsenige Säure des Arsenkieses gewonnen und aus dem Röstrückstände das Wismut durch Salzsäure ausgelaugt. Darauf werden die Laugereirückstände auf schmelzwürdiges Zinnerz nochmals verwaschen.

Die Ergebnisse der Aufbereitung sind fortgesetzt zu prüfen. Sofern der Augenschein allein nicht genügt, sind Proben zu machen. Dieselben sind entweder mechanische, die auf der Waschschüssel und auf dem Sicherherd, auch Sichertrog genannt, ausgeführt werden und die Vorgänge bei der Herdarbeit (s.d.) nachahmen, oder es werden chemische Verfahren angewendet, und zwar trockene oder maßanalytische Proben, die im kleinen dem Verfahren bei den Hüttenprozessen nachgebildet sind, oder endlich Analysen. Auf Grund dieser Proben wird der Gang der Aufbereitung geregelt, denn einerseits muß die Anreicherung des Wertvollen bis zu einem bestimmten Grade fortgesetzt werden, entsprechend der Verwendung oder weiteren Verarbeitung der Produkte; anderseits sollen aber auch die Aufbereitungsverluste in möglichst engen Grenzen gehalten werden. Diese Verluste entstehen namentlich dadurch, daß in den Abgängen (Waschberge, Bergeschlämme), deren nochmalige Aufbereitung nicht mehr lohnt, kleine Teilchen nutzbarer Mineralien verbleiben und daß die Trennung mehrerer nutzbaren Mineralien oft nicht vollständig gelingt. So verbleibt bei der Aufbereitung bleiisch-zinkiger Roherze ein gewisser kleiner Teil des Zinkerzes bei dem Bleierze und geht bei dem Schmelzprozesse durch Verschlacken verloren. Geschichtliches s. in [10].

Literatur: [1] Gaetzschmann, M.F., Die Aufbereitung, 2 Bände mit 60 Tafeln, Leipzig 1864 und 1872. – [2] Rittinger, P. v., Lehrbuch der Aufbereitungskunde in ihrer neuesten Entwicklung und Ausbildung, Berlin 1867, dazu 1. und II. Nachtrag, Berlin 1870 und 1873, zusammen mit 49 Tafeln. – Bilharz, O., Die mechanische Aufbereitung von Erzen und mineralischer Kohle m ihrer Anwendung auf typische Vorkommen. 1. Bd.: Die Aufbereitung der Erze, mit 45 Tafeln, 1896; 2. Bd.: Die Aufbereitung der mineralischen Kohle, mit 12 Tafeln, 1898. – [3] Linkenbach, C., Die Aufbereitung der Erze, mit 24 Tafeln, Berlin 1887. – Kirschner, L, Grundriß der Erzaufbereitung, mit 26 Tafeln, Leipzig und Wien 189899 (berücksichtigt vorwiegend österreichische Verhältnisse); Richards, B.H., Ore dressing, 2. Bde., New York 1903. – [4] Lamprecht, R., Die Kohlenaufbereitung, mit 36 Tafeln, Leipzig 1887. – [5] Kurzer Abriß (75 Seiten mit 64 Abb.) in Treptow, E., Grundzüge der Bergbaukunde, einschließlich der Aufbereitung, 3. Aufl., Wien und Leipzig 1903. – [6] Wedding, Die magnetische Aufbereitung von Erzen, Verhandlungen des Vereins zur Beförderung des Gewerbefleißes, 1898, S. 263; Langguth, E., Elektromagnetische Aufbereitung, 1903, Handbuch der Elektrochemie. – [7] Annales des Mines, Paris 1891, Bd. 20; Belloni, Etat actuel de la préparation mécanique des minerais dans la Saxe, le Hartz et la Prusse Rhenane, S. 75. – [8] Schnelle, Friedr. O., Die neuesten Fortschritte auf dem Gebiete der magnetischen Aufbereitung, Vortrag, gehalten in der Sitzung des Vereins zur Beförderung des Gewerbefleißes am 6. Oktober 1902. – [9] Oesterreichische Zeitschrift für Berg- und Hüttenwesen 1901, S. 307, und 1902, S. 49. – [10] Althaus, F., Die Entwicklung der mechanischen Aufbereitung in den letzten 100 Jahren, Berlin 1879, Sonderabdruck aus: Zeitschrift für das Berg-, Hütten- und Salinenwesen im preußischen Staate, Bd. 26, Berlin 1878, S. 105.

Treptow.

Buchempfehlung

Schnitzler, Arthur

Casanovas Heimfahrt

Nach 25-jähriger Verbannung hofft der gealterte Casanova, in seine Heimatstadt Venedig zurückkehren zu dürfen. Während er auf Nachricht wartet lebt er im Hause eines alten Freundes, der drei Töchter hat... Aber ganz so einfach ist es dann doch nicht.

82 Seiten, 3.80 Euro

Im Buch blättern

Ansehen bei Amazon

Buchempfehlung

Romantische Geschichten II. Zehn Erzählungen

Romantik! Das ist auch – aber eben nicht nur – eine Epoche. Wenn wir heute etwas romantisch finden oder nennen, schwingt darin die Sehnsucht und die Leidenschaft der jungen Autoren, die seit dem Ausklang des 18. Jahrhundert ihre Gefühlswelt gegen die von der Aufklärung geforderte Vernunft verteidigt haben. So sind vor 200 Jahren wundervolle Erzählungen entstanden. Sie handeln von der Suche nach einer verlorengegangenen Welt des Wunderbaren, sind melancholisch oder mythisch oder märchenhaft, jedenfalls aber romantisch - damals wie heute. Michael Holzinger hat für den zweiten Band eine weitere Sammlung von zehn romantischen Meistererzählungen zusammengestellt.

- Novalis Die Lehrlinge zu Sais

- Adelbert von Chamisso Adelberts Fabel

- Jean Paul Des Feldpredigers Schmelzle Reise nach Flätz

- Clemens Brentano Aus der Chronika eines fahrenden Schülers

- Friedrich de la Motte Fouqué Eine Geschichte vom Galgenmännlein

- E. T. A. Hoffmann Der goldne Topf

- Joseph von Eichendorff Das Marmorbild

- Ludwig Achim von Arnim Die Majoratsherren

- Ludwig Tieck Die Gemälde

- Wilhelm Hauff Die Bettlerin vom Pont des Arts

428 Seiten, 16.80 Euro

Ansehen bei Amazon

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum