Papier [1]

[388] Papier (hierzu Tafel »Papierfabrikation I-III«), ein blattförmiges, durch Verfilzung seiner Fäserchen entstandenes Fabrikat, das in den verschiedensten Größen (Formaten) und Dicken hergestellt wird. Bis zu der Dicke, bei der es, ohne zu brechen, noch gefaltet werden kann (0,02–0,3 mm), heißt es P., während dickere Fabrikate den Namen Karton und Pappe führen. Der Name P. stammt von Papyros, dem Namen einer Sumpfpflanze (Zypergras, Cyperus papyrus), aus deren Schafte die alten Ägypter (schon vor 3500 v. Chr.) Blätter zum Schreiben herstellten. Sie spalteten das Mark des starken Schaftes vermittelst eines scharfen Messers in sehr seine, möglichst breite Längsstreifen. Diese Streifen wurden mit Kleister angefeuchtet, auf Brettern kreuzweise übereinander gelegt, mit einem Zahn oder einer Muschel etc. geglättet und zuletzt scharf gepreßt oder mit Hämmern geschlagen und in der Sonne getrocknet. Darch Aneinanderkleben solcher Blätter mittels Kleisters entstanden die längern Rollen, die eigentlichen Papyrus (s. Papyrusrollen). Die Griechen nannten dieses [388] Fabrikat biblos oder chartos, die Römer charta. Seit Ende des 18. Jahrh. wird in Syrakus von einer Familie Politi und deren Nachkommen Papyruspapier nach der Vorschrift von Plinius in Blättern von 25×20 cm hergestellt und an Touristen verkauft. Die italienische Regierung hat angeregt, Papyruskulturen anzulegen, um Papiergeld ausschließlich auf Papyrus, dessen Herstellung Staatsmonopol sein soll, zu drucken.

Unser P. unterscheidet sich von dem Schreibstoff, dessen Namen es trägt, ganz wesentlich dadurch, daß es durch einen Verfilzungsprozeß aus seinen Fäserchen erzeugt wird. Diese Fäserchen stammen von Pflanzen (Wolle, Seide und Asbest finden nur ausnahmsweise in sehr geringen Mengen Verwendung) und werden gewonnen aus Überbleibseln abgenutzter Gewebe (Lumpen, Hadern, Stratzen), aus Stricken, Tauen, Schnüren, aus Abfällen der Spinnereien (Baumwoll-, Jute-, Flachs-, Hanfspinnereien), sodann aus Holz, Stroh, Alfa oder Esparto und in sehr geringen Mengen aus noch einigen andern Pflanzen. Da die Lumpen aus Leinen, Baumwolle und Hanf auf dem billigsten Wege die besten Fasern liefern, die zur Herstellung der haltbarsten Papiere dienen, so bildet die Erzeugung des Papiers aus Lumpen die Grundlage der Papierfabrikation, zumal andre Fasern, z. B. aus Holz, fast immer mit Lumpenfasern vermischt werden müssen.

Papierfabrikation. Die für den Handel vorsortierten Hadern unterliegen weiterer Sortierung in etwa 30 Sorten, um annähernd gleiches Material weiter bearbeiten zu können. Das zum Sortieren notwendige Schneiden erfolgt mit der Hand an aufrechtstehenden Sensen, wobei leicht Lumpen aus Wolle, Seide etc., Knöpfe, Haken, Ösen, Schnallen u. dgl. beseitigt werden. Da sich bei dieser Arbeit viel gesundheitsschädlicher Staub entwickelt, so werden die Hadern vorher auf einem Stäuber (Drescher) mechanisch entstäubt, zweckmäßig auch desinfiziert. Der Drescher (Tafel I, Fig. 1) besteht aus einem Blechkasten mit drei Wellen d mit je vier Zahnreihen, die sich etwa 100–120 mal in der Minute drehen und die Hadern gewaltsam gegen drei Zahnrechen f werfen, die an der Kastendecke sitzen. Die Hadern werden mittels eines über die Walze b laufenden endlosen Tuches und des Speisewalzenpaares c aus der Rinne a in die Maschine geführt und, nachdem sie genügend durchgearbeitet sind, aus der sich periodisch öffnenden Klappe g gereinigt herausgeworfen. Der grobe schwere Staub fällt durch Siebe und den Trichter h in den Raum K. Der seine leichte Staub wird von dem Ventilator Q, durch ein den Kasten bedeckendes feines Sieb und den Trichter k abgesogen und durch einen Seitenkanal i i in eine Staubkammer S getrieben, in der sich 18 Querwände zum Auffangen der mitgerissenen Fasern befinden, so daß zuletzt nur Staub durch den Kanal l in einen Staubturm entweicht. Die sortierten Hadern werden nun auf Schneidemaschinen in etwa handgroße Stücke zerschnitten.

Die gebräuchlichsten Hadernschneidemaschinen haben Drehtrommeln mit tangential gestellten Messern oder vertikal bewegte Stoßmesser. Die Einrichtung der ersten Gattung geht aus Fig. 2 hervor. Auf dem mit Schwungrad S verbundenen gußeisernen Zylinder A befinden sich drei etwas schraubenförmig verlaufende Messer, die bei der Drehung des Zylinders hart an einer feststehenden Stahlschiene g vorbeistreifen und so die durch ein Lattentuch ahh, Speisewalze c und Stachelwalze d auf die Schiene geschobenen Hadern je nach der Geschwindigkeit der Zubringung in mehr oder weniger kleine Stücke zerschneiden, die auf einem Abführtuch ef die Maschine verlassen. – Zur Erklärung der zweiten Gattung mag Fig. 3 auf Tafel II dienen. Ein System von Messern c sitzt in einem Messerkasten a, der an der Traverse e hängt und dadurch zwischen den Führungen ff auf und ab bewegt wird, daß die Traverse e mittels zweier Lenkstangen ll an die gekröpfte Welle kk angeschlossen ist, die von einem Zahnrad oder Riemenrad R mit etwa 60 Umdrehungen in der Minute gedreht wird. Die Hadern gelangen durch eine Zuführung, die der in Fig. 2 gezeichneten ähnlich ist, auf einen aus Hartblei gegossenen Block B, so daß jeder Schnitt sie in viereckige Stücke hackt. Zur Entfernung der durch das Schneiden freigewordenen Verunreinigungen bearbeitet man die zerschnittenen Hadern in einem weniger kräftigen Drescher (Tafel I, Fig. 5), der sich zweckmäßig unmittelbar an die Schneidemaschine A anschließt, so daß die bei a zugeführten Hadern, nach dem sie letztere passiert haben, ohne weiteres durch das Zuführtuch b in den Drescher und aus diesem ununterbrochen von dem Abführtuch C in den Wagen D gelangen. Um die Hadern mehr zu schonen, bekommen die vier Dreschwellen nur je 10 in eine Schraubenlinie verteilte Schlagstäbe. Der Ventilator ist bei B und der gemeinschaftliche Riemenantrieb bei F angedeutet.

Zur gründlichen Reinigung der Hadern bringt man sie in große Kochgefäße (Hadernkocher), die mit Dampf bis zu einem Innendruck von 2–3 Atmosphären geheizt werden und auf 100 kg Hadern gewöhnlich Kalklauge aus 4 kg frisch gelöschtem Kalk enthalten. Tafel I, Fig. 3, stellt halb im Schnitte, halb in der Ansicht einen Kugeldrehkocher dar. Die aus Eisenblech zusammengenietete Hohlkugel liegt mit zwei Hohlzapfen C und D auf zwei Böcken G, G und wird langsam von der Riemenscheibe t durch eine Schraube s in Umdrehung versetzt, die in das auf dem Zapfen D sitzende Schraubenrad r eingreift. Im Innern des Kochers sitzen Schienen J, J, welche die Hadern wenden; M, M sind Mannlöcher zum Füllen und Leeren, die mittels Deckel N, N und Überwurfschrauben i, i geschlossen werden. Durch den Zapfen C geht, getragen von der Konsole K, ein zweiteiliges Rohr HH, das durch den untern Teil cc den Kochdampf nach Öffnen des Absperrventils d zuläßt, während der obere Teil bei B ein Manometer, ein Abblas- und Sicherheitsventil, einen Lufthahn und Rohr e aufnimmt. Ein ähnliches Rohr in D steht durch E mit der Wasser- und Laugenleitung, durch F mit dem Ablauf in Verbindung. Zwei vor C und D liegende Siebe L, L verhindern die Verstopfung der Hohlstücke durch Vorlegen von Hadern und dienen dazu, die Lauge etc. von letztern zu trennen, während ein Hahn Q zum Ablassen des letzten Restes der Flüssigkeit bestimmt ist. Der Inhalt dieser Kocher beträgt durchschnittlich 2000–3000 kg Hadern und wird 3–4 Stunden gekocht.

Zur weitern Zerkleinerung (Mahlen) der Hadern benutzte man früher Stampfen im sogen. Stampfgeschirr (deutsches Geschir. r, Hammergeschirr), jetzt aber Holländer (holländisches Geschirr, Stoffmühle), welche die Hadern zuerst in sogen. Halbzeug und in einem zweiten Prozeß in Ganzzeug verwandeln. Bei der Zerkleinerung werden die in Wasser schwimmenden Hadern unausgesetzt durch einen Zermalmungsapparat hindurch getrieben, indem sie in einem Trog eine kreisende Bewegung erhalten. Der in Fig. 2 und 3 der Tafel III gezeichnete [389] Holländer hat einen gußeisernen Trog MN, der durch die Mittelwand P1 P1, in einen endlosen Kanal verwandelt ist, in dem die Hadern in der Richtung des Pfeiles kreisen (Ziehen). Der Mahlapparat A besteht (Tafel I, Fig. 4) aus einer gußeisernen Trommel T (Walze, Holländerwalze) und einem sogen. Grundwerk P. Die Walze ist auf der Oberfläche mit einer großen Anzahl (z. B. 90) Messer (Schienen) m besetzt, während das Grundwerk nur wenige Messer (z. B. 15) besitzt. Von der Welle M in Umdrehung versetzt, ergreifen die Messer der Walze die von J (Tafel III, Fig. 2) aufsteigenden Hadern, zermalmen sie mit Hilfe des Grundwerks immer mehr und mehr, wenn die Walze zugleich allmählich dem Grundwerk genähert (gestellt) wird, und schieben sie an der Zylinderfläche d (Kropf) hinauf, damit sie über den sogen. Sattel b an der schiefen Fläche KK1 hinunterfallen und bis zum Fertigmahlen das Mahlzeug unausgesetzt passieren. Die Lager LL der von der Riemenscheibe S bewegten Walzenachse B werden von zwei starken Hebeln (Hebeladen, Stellung, Lüften) ULy getragen, die bei y um Bolzen drehbar und bei U an Schraubenspindeln s, s angehängt sind. Letztere besitzen ihre Muttern in Schneckenrädern, die gleichzeitig von dem Handrade h aus durch zwei auf der Stange l sitzende Schnecken gedreht werden, um die Walze A genau einzustellen. Unter der Walze liegt das seitwärts eingeschobene Grundwerk O. Zur Vermeidung jeglichen Schwankens erhält die Hebelade noch eine besondere Führung in f und zur Regulierung des Walzendruckes den Hebel vwu mit dem verstellbaren Zapfen z und den abnehmbaren Scheibengewichten Q. Bei dem Mahlen werden auch die durch das Auflösen der Gewebe frei gewordenen Verunreinigungen beseitigt, und die schweren Teile werden von zwei im Boden des Holländers angebrachten rostartigen Sieben E (Sandfang) und F (Nagelfang) aufgefangen und die leichten dadurch weggeschafft, daß die im Holländer ziehende Masse gegen eine runde, mit seinem Drahtgewebe überzogene sogen. Waschtrommel R tritt, deren Lager von vertikalen Schrauben getragen werden, die von dem Handrade h, vermittelst der Stange e und Kegelräder zu drehen sind, um die Trommel R in jede Höhenlage bringen zu können. Die Umdrehung der Waschtrommel erfolgt durch einen Riemen und die Riemenscheiben a und b sowie die Zahnräder c und d. Das in die Trommel eindringende, mit leichtem Schmutzbeladende Wasser wird von krummen Schaufeln aufgefangen und durch den Kanal x abgeführt. Zum Entleeren des Holländers dient das Ventil G, zum Auswaschen das Bodenventil H und zum Ablassen des Sandes der Hahn g. Der um Scharniere y drehbare Deckel (Haube) verhindert das Verspritzen des Holländerinhalts. Dieser Holländer dient zur Aufnahme von 200 kg Stoff, ist 5,4 m lang und 2,1 m breit. Die Walze macht durchschnittlich 160 Umdrehungen, in der Minute also z. B. 90×15×160 = 21,600, in der Sekunde 3600 Schnitte. Die neuern Holländer suchen hauptsächlich das gleichmäßige Mahlen zu sichern, die Mischung des Stoffes zu fördern und die Leistungsfähigkeit zu erhöhen. Dahin gehören Doppelholländer mit zwei Walzen; Unterlaufholländer, bei dem der Kropf einen Steg bildet, unter dem das Zeug zurückläuft; Holländer mit einer Walze in der Mitte und zwei Seitenkanälen; Zentrifugal- oder Scheibenholländer, bei dem zwei vertikale oder horizontale Scheiben wie Mahlsteine wirken; Kegelholländer nach Art der Kegel- (Kaffee-) Mühlen. Die Scheiben- und Kegelholländer heißen zum Unterschiede von den eigentlichen Walzenholländern gewöhnlich Stoffmühlen. Man setzt auch Stofftreiber in der Form von turbinenartigen Schaufelrädern in den Holländer ein, um das Ziehen des Stoffes zu begünstigen, und nach dem Vorgang von Eichhorn erhält der Trog zum Zweck einer vollkommenen Mischung Einschnürungen und damit eine für den Mahlprozeß außerordentlich günstige Form.

Der Halbstoff (Halbzeug) wird gewöhnlich mit Chlorkalklösung gebleicht, die im Holländer zugesetzt oder in besondern großen, nur mit Treib- und Waschvorrichtungen versehenen holländerähnlichen Behältern (Bleichholländer) unter Zusatz von Schwefelsäure zur Wirkung gebracht wird. In neuerer Zeit benutzt man mehr und mehr elektrische B leiche. Das gebleichte Halbzeug wird in Behältern aufbewahrt, deren durchlöcherte Boden das Wasser absickern lassen. Die Fertigstellung des Stoffes zu Ganzzeug erfolgt im Ganzholländer, wo verschiedene Halbstoffe gemischt, feingemahlen und mit Füllstoffen (Ton, sogen. Lenzin, Kaolin, Gips, Blanc fixe etc.), Holzstoff etc., Leim, Ultramarin (zum Bläuen der weißen Papiere), Farben zum Färben u. dgl. versetzt werden. Leim wird im Holländer nur für Maschinenpapier zugesetzt; er wird durch Kochen von Harz mit Sodalauge gewonnen und während des Mahlens durch Alaunlösung auf die Fasern niedergeschlagen. Mit dem Zusatz von Füllstoff beabsichtigt man dem P. weiße Farbe und durch Ausfüllen der seinen Poren erhöhte Fähigkeit zu geben, beim Satinieren hohen Glanz anzunehmen; zugleich dient er zur Beschwerung. Da die Füllstoffe Leimung und Festigkeit des Papiers beeinträchtigen, so wirkt ein Übermaß sehr schädlich auf die guten Eigenschaften des Papiers ein, weshalb die bessern Papiersorten keine Füllstoffe bekommen und eine Begrenzung der Zusatzmengen bei den einzelnen Papiergattungen in den Papiernormen und Stoffklassen (s. unten) durch den Aschengehalt festgesetzt ist.

Die Bildung des Papiers erfolgt dadurch, daß man das mit Wasser verdünnte Ganzzeug auf ein Metallsieb bringt, zum Zweck der Faserverfilzung und der Entwässerung auf und mit diesem Sieb gehörig schüttelt, das entstandene, noch sehr nasse Blatt auf einen wasseransaugenden Filz bringt und endlich preßt und trocknet. Je nachdem diese Operationen durch Menschenhände oder durch Maschinen ausgeführt werden, unterscheidet man Hand- und Maschinenpapier.

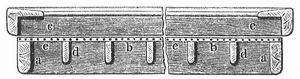

Zur Darstellung von Handpapier läßt man das Ganzzeug in eine Bütte (daher das Handpapier auch Büttenpapier genannt wird) ab, in der es ein in einem aus dünnen Stäbchen zusammengesetzten Zylinder (Knotenmaschine) stehender Rührapparat fortwährend in Bewegung und ein kleiner Ofen (Blase) oder ein Schlangendampfrohr warm hält. Aus dieser Bütte hebt ein Arbeiter (Büttgeselle, Schöpfer) eine Portion Zeug vermittelst der Form und schüttelt diese so lange, bis das Wasser abgelaufen ist. Die Form (Textfigur) besteht aus einem hölzernen Rahmen a mit[390] einem darübergespannten, durch aufgenagelte Streifen festgehaltenen Drahtsieb b und einem abnehmbaren, in der Zeichnung abgenommenen Deckel c, dessen Höhe die Stoffmenge abmißt. Zum Tragen des Siebes dienen die Stege d mit einem Rost e aus Drahtstäben, die mit den Bindedrähten festgehalten werden. Die Formen heißen gerippt, wenn die Drähte parallel laufen, so daß das P. ein geripptes Aussehen erhält; besteht das Sieb aus Drahtgewebe mit viereckigen Maschen, so heißt die Form Velin. Nach dem Schütteln schiebt der Schöpfer unter Abnahme des Deckels die Form auf dem Büttenbrett einem Gehilfen zu, der es mit dem Papierblatt nach unten auf ein Stück Filz drückt (Gautschen, Kautschen), auf dem bei behutsamer Abnahme der Form das P. unversehrt liegen bleibt. Man stellt durch abwechselnd es Übereinanderschichten von Filz und P. einen Stoß von 180 Bogen und 181 Filzen (Bauscht, Buscht, Pauscht) her, preßt ihn, nimmt dann den Stoß auseinander, unterwirft die Bogen ohne Filze (im weißen Bauscht) einer zweiten Pressung und trocknet sie durch Aufhängen in Trockenräumen. Durch Aufnähen von Draht in Form von Zeichen (Firmen, Zahlen, Figuren etc.) auf die Form entstehen im P. dünnere, durchscheinende Stellen, die Wasserzeichen. Das durch Pressen geglättete, trockne P. läßt darauf gebrachte Flüssigkeit (Tinte etc.) zerfließen (Fließpapier) und ist daher zum Schreiben unbrauchbar. Zur Verwandlung in Schreibpapier wird es geleimt, indem man die Bogen bündelweise in ein warme alaunhaltige Losung von Leim taucht (der Alaun macht den Leim nach dem Trocknen in Wasser unlöslich). Die geleimten Bogen werden stoßweise gepreßt, getrocknet und durch Satinieren auf Kal andern geglättet.

Die Handpapierfabrikation in den Papiermühlen bedingt langsame und teure Erzeugung sowie eine Beschränkung in der Größe des Papiers, der man selbst durch Einführung großer Formen (Doppelformen) nur wenig abhelfen konnte. Die Papiermaschine führt die genannten Arbeiten in ununterbrochener Reihenfolge und demnach großer Geschwindigkeit in der Weise aus, daß eine beliebig lange Papierbahn (endloses Papier) entsteht. Sie fand ihrer großen Leistung wegen einen so raschen Eingang, daß nunmehr fast nur noch Maschinenpapier fabriziert wird. Die Papiermaschinen zerfallen je nach der zur Papierbildung dienenden Form in Langform-, Zylinderform- und Rahmenformmaschinen, von denen die erstern die weitaus wichtigsten und gebräuchlichsten sind, weil sie in der Rüttelung das Mittel zur vollständigen Verfilzung der Fasern besitzen und durch die ununterbrochene Papierbildung die größte Leistungsfähigkeit erreichen. Der Übersichtlichkeit halber werden die einzelnen Apparate stets in zwei Gruppen geteilt: in die Naßpartie, welche die Bütte nebst Regulator, den Sandfang, die Knotenfänger, den Teller, die Form mit Deckel, Saugwanne, Rüttelzeug und Gautschpresse, die Naßpressen nebst Naßfilz enthält, und in die Trockenpartie, welche die Trockentrommeln nebst Trockensitzen und Filztrocknern, die Schneidwerke, den Feuchtapparat, die Glättwerke, die Haspeln und Aufwickelapparate aufnimmt. An der Stelle, wo beide Partien zusammenstoßen, besteht für den Arbeiter ein Durchgang, der ihm gestattet, rasch von einer auf die andre Seite der 30–60 m langen Maschine zu gelangen.

Als Vorbild einer Langformmaschine kann die in Fig. 5a und 5b auf Tafel II in der Längenansicht gezeichnete dienen.

Der Papierstoff gelangt aus den Holländern zunächst in zwei mit Rührern versehene Bütten und aus diesen durch Röhren mit Abschlußventilen, die durch einen Schwimmer reguliert werden, in eine Vorbütte. Ein Schöpfrad-Regulator schafft den Stoff in genau abgemessenen Mengen in einen Sandfang, an dessen Ende sich ein zweites Schöpfrad befindet, das den Stoff in die Kupferrinne hebt, die ihn sodann zum Zurückhalten der Knoten und Katzen genannten Faserverschlingungen in die Knotenfänger G (zwei rotierende und einen flachen) leitet. Durch das Rohr H und einen Kasten mit Schürze (Teller) fließt der Stoff auf die endlose über Spannwalze laufende Form, deren obere Fläche von 30 Registerwalzen vollkommen horizontal getragen und von dem Deckel riemen l an den Kanten zur Vermeidung des Stoffablaufens bedeckt wird. Unter der Form liegen bei K drei Saugwannen zum Absaugen des Wassers. Die Haupttragwalzen der Form bilden die Brustwalze bei c und Gautschwalze bei L. Wenn das P. mit Wasserzeichen versehen werden soll, so wird vor der Gautschwalze eine mit den Zeichen auf der Oberfläche ausgestattete Form- oder Dandywalze angebracht, welche die Zeichen in das nasse Papier eindrückt. Die sämtlichen zur Form gehören den Teile liegen in einem Rahmen, der auf sogen. Schüttelpfosten d ruht und von der Seite her vermittelst Exzenter von Riemenkegeln aus 35mal in der Minute geschüttelt wird. Die mit Filz überzogene Walze L nimmt das Papierblatt von der Form (Gautschen) und übergibt es dem endlosen Naßfilz f, mit dem es die erste durch das Gewicht e stellbare Naßpresse M passiert, um darauf auf das zweite Filztuch f1 (Steigfilz) und mit diesem durch die zweite Naßpresse N zu gelangen. An dieser Stelle hört die sogen. Naßpartie der Maschine auf, die sich durch die Brücke O mit Durchgang von der nun folgenden Trockenpartie trennt.

Von endlosen Filzen weiter getragen, unterliegt die Papierbahn einem Trockenprozeß, indem sie zuerst die zwei aus je drei Trockentrommeln gebildeten Batterien P und Q, darauf das Feuchtglättwalzwerk S und endlich die Trockenbatterie R passiert. Vollkommen getrocknet, wird das P. in dem Trockenglättwalzwerk T noch einmal geglättet, dann in dem Matrisierapparat U wieder etwas gefeuchtet, mit dem Schneideapparat V beschnitten oder auch in beliebig breite Streifen zerschnitten und endlich auf einen Haspel W aufgewickelt. Diese Haspel sind paarweise angebracht, so daß schnell gegen den gefüllten Haspel der leere ausgetauscht werden kann. Der besonders aufgestellte Wickelapparat X wickelt das P. von dem erstern wieder ab und bringt es in die Form, in der es häufig direkt zum Versand kommt.

Das Feuchten im Matrisierapparat U erfolgt durch einen Filz i, der durch ein Spritzrohr benetzt und durch eine kleine Walzenpresse k vom überflüssigen Wasser befreit wird. Der Preßdruck in den Glättwerken T und S entsteht durch Gewichte an den Hebeln h, h; die Führungswalze g dient zur nachgiebigen Spannung des Papiers; in dem Glättwerk S kann die obere, in dem Glättwerk T die mittlere Walze geheizt werden. Zum Betriebe der Papiermaschine dient eine Dampfmaschine, von deren Kurbelwelle mittels Zahnräder eine Welle bewegt wird, welche die Rührer in den Bütten, durch eine Nebenwelle das Schöpfrad und die Knotenfänger G, durch eine andre Nebenwelle den Regulator, die Rüttelung sowie die Luftpumpe für die Saugwanne antreibt. Von der Kurbelwelle aus erhält auch mittels der Scheibe u die zweite Hauptwelle[391] YY ihre Drehung, die sie durch die Kegelriemscheiben m, m, m auf die andern Teile der Maschine überträgt. Diese Maschine erzeugt Papierbahnen bis 2 m Breite und je nach der Dicke mit Geschwindigkeiten von 8–40 m in der Minute. Die Leistung einer Papiermaschine wird bemessen durch die Formbreite und die Geschwindigkeit und beträgt daher bei vorbeschriebener Maschine höchstens 80 qm in der Minute. Eine Maschine von Füllner in Warmbrunn hatte eine Breite von 2,55 m, eine Geschwindigkeit von 130 m in der Minute, lieferte demnach in der Minute 331,5 qm. Um in dieser kurzen Zeit das P. trocknen zu können, besaß die Maschine 21 Trockentrommeln von 1,25 m Durchmesser. Ihre Gesamtlänge betrug 45 m.

Die Zylinderformmaschine in ihrer gewöhnlichen Anordnung wird nicht geschüttelt, ergibt daher sehr mangelhafte Verfilzung und findet für P. im allgemeinen keine Verwendung, ist aber wichtig für die Erzeugung von Pappen und ordinärem, wenig festem P. Außerdem dient sie in der Holzstoffabrikation zum Entwässern der sortierten Masse unter Verwandlung derselben in eine Art Pappe. Mit Rücksicht zugleich auf diesen letzten Zweck ist die auf Tafel III, Fig. 1, dargestellte Maschine von Voith zur Beschreibung ausgewählt. Der zu verarbeitende Stoff läuft aus dem Kanal A durch eine Vorkammer a in den Trog B, in dem er durch die sich drehenden Rührschaufeln b, b gleichmäßig gemischt erhalten bleibt. In diesem Troge dreht sich die Zylinderform C von 90 cm Durchmesser und 1,5 m Länge in der Pfeilrichtung und bedeckt sich mit einer Stofflage, indem der Troginhalt vermöge des hydraulischen Druckes sich so kräftig an das Sieb drängt, daß das Wasser nach innen dringt und durch die Seitentaschen O abläuft. Auf dem Scheitel des Zylinders erfolgt die Abnahme des Blattes durch einen endlosen Filz F F, der um die Walze D läuft und durch diese so stark an die Form gepreßt wird, daß das Stoffblatt von dem Filz aufgenommen wird, um mit demselben die Spannwalzen d, e und das Preßwalzwerk H J zu passieren, welches das Blatt P entweder einem System von drei Trockentrommeln übermittelt oder preßtrocken abliefert (s. Pappe). Zur Hervorbringung des Andruckes hängt die schwere Walze D an Armen E, die bei c lose gelagert sind, während zu dem gleichen Zwecke die Walze H mit dem Druckgewicht Q an dem Hebel h versehen ist. Der über die Spann- und Führungswalzen d, e, f, g, h, i, k laufende Filz F unterliegt in dem Trog l einem Auswaschen vermittelst eines Wasserstrahles aus dem Spritzrohr r, und passiert dann zum Trocknen den Ventilator p und das durch Gewicht q zusammengedrückte Walzenpaar n, m. Zur Lagerung und Spannung der Walze g dienen zwei Zahn schienen t mit Spannschrauben s. Die Rahmenmaschine ahmt die beschriebene Handarbeit nach; sie füllt Formen von Bogengröße mit Zeug, schüttelt und gautscht sie durch endlose Filze ab, so daß einzelne Bogen entstehen, die wie Handpapier nachträglich eine Leimung bekommen. Selbst die vollkommenste Ausführung dieser Maschine von Sembritzky hat keine dauernde Anwendung gefunden.

Das von der Maschine abgelieferte P. wird umgerollt, wenn es z. B. als Druckpapier in Rollen, zu Formaten geschnitten, wenn es in Bogen versandt werden soll, die dann noch sortiert und gezählt werden. In einzelnen Fällen erhält das Maschinenpapier nachträglich mit tierischem Leim eine Oberflächenleimung auf Leimmaschinen, die wesentlich in einem Leimtrog bestehen, in dem das P. durch ein Walzenpaar mit Leim durchtränkt wird, um dann in einem zweiten Walzenpaar ausgepreßt und darauf getrocknet zu werden, wozu sich die bei der Tapetenfabrikation üblichen Aufhängemaschinen besonders eignen. Wenn bei Brief-, Schreib-, Kupferdruck- und anderm seinen P., die in der Papiermaschine gewonnene und für Druck-, Affichen-, Umschlag- und dergleichen P. vollkommen ausreichende Glätte nicht genügt, so wird das P. noch durch Satinieren im Satinierwerk (s. Kalander) geglättet und mit Glanz versehen, oft auch durch Einpressen von Linien etc. für bestimmte Gebrauchszwecke vorbereitet.

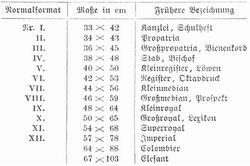

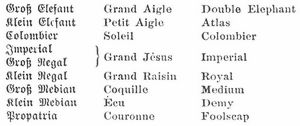

Formate. Die Formate entsprachen zur Zeit der ausschließlichen Handfabrikation den Größen der Schöpfformen, wurden mit heute noch gebräuchlichen Namen (oft nach Wasserzeichen) bezeichnet, besaßen aber infolge der damals geltenden verschiedenen Maßeinheiten erheblich abweichende Maße. Seit 1883 hat man in Deutschland Normalformate in zwölf Abstufungen eingeführt und letztere derart gewählt, daß sie zugleich die Durchschnittsmaße der betreffenden, mit Namen bezeichneten Formate darstellen, wie folgende Tabelle zeigt.

Das P. Nr. I ist als Reichskanzleiformat jetzt allgemein eingeführt. Zwischen den deutschen, französischen und englischen Formaten findet keine vollständige Übereinstimmung statt. Zum Vergleich kann jedoch nachstehende Tabelle dienen, die neben den deutschen Formaten die der beiden andern Länder enthält, die den erstern am nächsten kommen:

Für den Handel teilt man das P. in Bogen ein in 1 Neuries = 10 Neubuch, 1 Neubuch = 10 Heft, 1 Heft = 10 Bogen, so daß ein Neuries = 1000 Bogen ist. Außerdem gilt noch die alte Einteilung: 1 Ballen = 10 Ries, 1 Ries = 20 Buch, 1 Buch = 24 Schreib- und 25 Druckpapierbogen, wonach 1 Ries = 480 Schreib- oder 500 Druckpapierbogen enthält.

Sorten. Die weitaus größte Menge des heutigen Papiers wird nicht aus reinen Hadern, sondern aus Stoffen erzeugt, die mit und ohne Hadern verarbeitet werden. Am wichtigsten sind die Fasern des Holzes, des Strohes und des Espartograses oder Alfa (letzteres fast nur in England), die man durch besondere Vorarbeiten gewinnt (s. Holzstoff), im Holländer zu Papierzeug vermahlt und wie Hadernzeug, aber ausschließlich[392] auf Papiermaschinen, in P. verwandelt. Im Holländer erfolgt zugleich eine etwaige Mischung mit Hadern, Füllstoffen, Leim, Farbe etc. Im allgemeinen stehen die Papiere aus diesen Stoffen bezüglich der Festigkeit und Dauerhaftigkeit dem Hadernpapier bedeutend nach, obwohl auch sehr gutes P. aus Sulfit- und Natronzellulose sowie Alfa gewonnen werden kann, während Holzschliff (s. Holzstoff) für alle Papiere ausgeschlossen ist, die auf Dauer Anspruch machen. Die Mischungsverhältnisse bestimmen den Wert des Papiers. Als Wertmesser dienen die unten (S. 394) zusammengestellten Stoffklassen.

Die Papierklassifikation erfolgt 1) auf Grund der Fabrikation: Hand- oder Büttenpapier und Maschinenpapier; 2) nach der Leimung: geleimtes, halb- oder schwachgeleimtes und ungeleimtes; 3) nach den Qualitäten oder Feinheitsgraden, die in Fabrikation und Handel genau bestimmt sind, nur in der Farbe und Durchsicht voneinander abweichen. Die Benennungsweise der Qualitäten ist fast in jeder Fabrik eine andre; am verbreitetsten waren bei der Handpapierbereitung die zum Teil noch bestehenden Bezeichnungen nach den Wasserzeichen, z. B. Adler, Lilien, Löwen, Propatria etc., oder nach ihrer Verwendung: superfein Post, sein Post, Post, sein Kanzlei, Kanzlei, sein Konzept, Konzept, ordinär Konzept, sein Pack, ordinär Pack etc., oder nach Buchstaben oder Zahlen. Als ein Unterschied besteht dann noch die Bezeichnung: »geripptes« und »glattes« (vergé und vélin) P.

Nach der Hauptverwendung des Papiers bildet man vier Gruppen: Schreib-, Zeichen-, Druck- und Packpapier, innerhalb welcher noch folgende Sorten hervorzuheben sind: Dokumenten-, Bücher- und Wertzeichenpapier, ausschließlich aus dem besten Material (Hadern), gewöhnlich weiß. Kanzlei-, Konzept- und Postpapier von sehr verschiedener Zusammensetzung, in den feinsten Sorten aus reinen Hadern (feinste Kanzlei-, Post-, Luxus-) bis zu dem ordinären Schreibpapier. Zeichenpapier, wozu das französische Papier ingre, das englische Wattmann gehört, ist je nach seiner Verwendung sehr verschieden zusammengesetzt, weiß und gefärbt, stark und dünn, glatt und rauh, ohne Holzschliff und Füllstoff, stark geleimt. Druckpapier muß weicher und für die Druckfarbe sehr aufnahmefähig sein, weshalb für bessere Sorten die Baumwollfaser das Hauptmaterial und die Leimung stets schwach ist oder ganz fehlt. Werkdruckpapier für gewöhnliche Drucksachen sehr verschieden zusammengesetzt, weiß und gefärbt, stark und schwach; Zeitungsdruckpapier vielfach nur aus Holzschliff oder mit Holzzellulose gemischt. Kupferdruckpapier weiß, ungeleimt; Notendruckpapier weiß, fest; Buntdruck- oder Chromopapier, seines weißes, sehr schwach geleimtes P., das vor dem Bedrucken mit einem zarten Überzug von Blanc fixe mit Leim versehen wird. Anschlagzettel- oder Affichenpapier ist gewöhnliches, meist in der Masse gefärbtes Druckpapier. Vollständig ungeleimt ist Lösch- oder Fließpapier, dessen feinste Sorte das aus reinen Fasern erzeugte Filtrierpapier ist. Zigarettenpapier ist ein aus sehr festem Fasermaterial bereitetes, sehr dünnes (0,02 mm), ungeleimtes P., das sich durch leichte Verbrennlichkeit ohne starken Geruch auszeichnet. Das ihm ähnliche, 0,03 mm dicke Seidenpapier dient als Einlage beim »Spiegel« zur Schonung des Glanzes der Seidenzeuge (Atlas) und als Kopier- und Goldschlagpapier (Goldpapier) zum Einlegen der Goldblättchen und zum Verpacken seiner Waren. Photographiepapier muß untadelhaft in Reinheit, Leimung etc. sein. Visitenkartenpapier ist ein seines Karton- oder geringeres, mit Kreide, Blei- oder Zinkweiß, Gips etc. überstrichenes und stark geglättetes P. (Kreidekarton). Zu Karton rechnet man noch Postkartenkarton, Preßspäne, Crayonpapier und Photographiekarton und als besonders sein das Bristolpapier (s. d.). Die wichtigsten Packpapiere sind: Zuckerpapier, einfarbigblau oder zweifarbig (eine Seite blau, andre Seite grauviolett), aus Jute, Hanf und Holzstoff; Strohpapier aus Getreidestroh; Goudronné- und Bastpapier, sehr fest aus Jute und Hanf mit Nadelholzstoff; Tauen- oder Lederpapier aus braunem Holzstoff; Schrenz zu Aktendeckeln etc. Wollpapier aus Wolle, Baumwolle und Leinen, sehr weich, geschmeidig und saugfähig. Holzsulfitstoff liefert ein durchscheinendes, sehr festes, pergamentartiges Packpapier, Sulfitpergament und Pergamin.

Sicherheitspapier, zu wertvollen Dokumenten, namentlich zu Papiergeld, soll gegen Radieren, Zerstörung der Schrift durch chemische Mittel, insbes. gegen Verfälschungen, Sicherheit gewähren. Man benutzte früher allein Wasserzeichen, später gewisse Zusätze zu der Papiermasse, die äußere Eingriffe sofort, gewöhnlich durch Farbenveränderungen, erkennen lassen. Auf einem in der Masse mit Ultramaringrün gefärbten P. erscheinen die mit verdünnter Säure oder Alaunwasser geschriebenen Zahlen weiß. Das nach seinem Erfinder benannte Wilcoxpapier bildet auch in Deutschland das Material für die Banknoten und wird erzeugt, indem man das aus festen Hanffasern gewonnene Zeug auf der Hand- oder Maschinenform, bevor es viel Wasser verloren hat, mit verschiedenartig (rot, blau etc.) gefärbten Fasern von ca. 6 mm Länge bestreut, die sich so einbetten, daß sie zwar mit einer Nadel abgehoben werden können, aber doch dem Papierkörper angehören. Der Wert dieses Papiers liegt darin, daß man die unerlaubte Anfertigung sehr schwer verheimlichen, und darin, daß man ihm durch eine passende Lokalisierung der Fasern einen bestimmten Charakter geben kann. Falsche Banknoten auf diesem »Pflanzenfaserpapier« sind bisher nicht vorgekommen.

Die wichtigsten Verwendungen findet das P. zu Schrift, Druck und Verpackung, zu Bunt-, Tapetenpapieren, zu Papierwäsche, zu Kartonnagen, als Ersatz der Malerleinwand etc., zu Gefäßen etc., als Ersatz für Holz, zu Kalanderwalzen, Füllungen in Fuhrwerken, Spinnereispulen etc.

Das in China erzeugte Reispapier ist ein sein geschältes Blatt aus der schneeweißen Wurzel der Aeschynomene paludosa (Familie der Leguminosen) oder auch aus dem Marke von Aralia papyrifera und wird zur Aquarellmalerei und Blumenverfertigung verwendet. Die Papiere Ostasiens und Vorderasiens unterscheiden sich wesentlich von den unsrigen. In China, Japan, Korea, bis nach Kaschmir wird seit mehreren tausend Jahren die Rohpflanze in Bündeln bis zur Fäulnis (Wasserröste) in Wasser eingelegt, dann werden die Fasern gereinigt, in Kasten mit Kalk geschichtet, nach ein paar Wochen ausgewaschen, getrocknet und durch Schlagen oder Stampfen zerkleinert. Die breiige Masse der zerkleinerten Fasern wird auf Formsieben aus feinsten Bambusstäben aus einer Bütte geschöpft, auf Filze oder Tücher abgegautscht, auf langen, schräg liegenden Porzellanöfen getrocknet und, wenn erforderlich, mit Reis oder Oreniwurzel und Alaun geleimt (saniert) und endlich geglättet. Die wichtigsten Rohmaterialien sind in China, [393] Japan und Korea der Bambus und der Papiermaulbeerbaum (Broussonetia papyrifera), in Siam außer jenen auch Trophis aspera und Chinagras (Boehmeria nivea), in Vorderindien die Jute (Corchorus capsularis), die Agave, der Sunhanf (Crotalaria juncea), der Pisang, Daphne, Astragalus und Borassus etc. In Japan werden jetzt auch auf Maschinen Papiere aus dem Bast von Broussonetia papyrifera hergestellt, die bei überraschender Weichheit und Biegsamkeit eine unsern Papieren abgehende Festigkeit besitzen. Zu diesen Papieren wird der Bast der Broussonetia nur so weit zerfasert, daß die Zellen fast unversehrt bleiben und in dem P. in Längen von 12–15 mm vorkommen. Sie haben eine so außerordentliche Verfilzungsfähigkeit, daß das P. daraus in der Regel nur mit Alaun getränkt zu werden braucht, um die Eigenschaft des geleimten Papiers zu erhalten. Das japanische Papier eignet sich unter anderm zu Dokumenten und Landkarten, besonders für militärische Zwecke, da es des Aufziehens auf Leinwand nicht bedarf; man benutzt die stärkern Sorten statt des Leders zu Etuis, Geld- und Brieftaschen u. dgl.; außerdem dient es zu Gefäßen, Teppichen, als Ersatz von Geweben, zu Fenstern, Fächern, Schirmen etc.

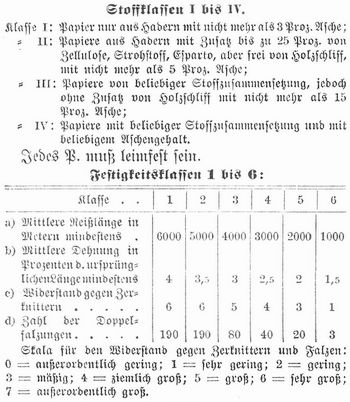

Eigenschaften. Zu den wichtigsten Eigenschaften des Papiers gehören außer denjenigen, die für bestimmte Verwendungszwecke (Schreib-, Druck-, Packpapier) notwendig oder erwünscht sind, die Festigkeit in Verbindung mit der Dehnung und die Dauerhaftigkeit. Erfahrungsgemäß erreichen diese Eigenschaften den höchsten Grad bei P. aus reinen Leinenhadern, und den niedrigsten bei P. aus reinem Holzschliff und Strohstoff, so daß die genannten Eigenschaften wesentlich von der Zusammensetzung des Papiers abhängen. Durch Zusätze von erdigen Stoffen, Holzschliff u. dgl. büßt das P. dermaßen an Qualität ein, daß seine Dauerhaftigkeit sehr gering wird. Man hat daher besondere Qualitätsnormen für die bei Behörden etc. gebrauchten Papiersorten wissenschaftlich festgestellt, die von mehreren Staatsregierungen eingeführt worden sind. Diese Normen gründen sich auf Zusammensetzung, Festigkeit und Dehnbarkeit des Papiers und umfassen folgende vier Stoffklassen und sechs Festigkeitsklassen:

Unter Berücksichtigung der obigen beiden Klassifikationstabellen sind staatliche Vorschriften für die Auswahl der Papiere je nach ihrer Verwendung (Verwendungsklassen) erlassen und infolgedessen sogenannte Normalpapiere von bestimmten Eigenschaften, Größen und Gewichten entstanden, die vorschriftsmäßig Wasserzeichen tragen müssen, die neben der Firma des Fabrikanten in Buchstaben noch das Wort »Normal« und das Zeichen der Verwendungsklasse enthalten. – Fast alle Papiere nehmen mit der Zeit eine gewisse gelbliche oder bräunliche Färbung an (Vergilben), die oft nur von Staub oder von einem sehr geringen Gehalt an Eisen (harzsaurem Eisen) herrührt und dann belanglos ist. Verhängnisvoll ist dagegen das schnelle Vergilben infolge der Anwesenheit von verholzten Fasern, also besonders Holzschliff, Jutefasern und ungebleichtem Strohstoff, weil hiermit eine große Herabminderung der Festigkeit bis zu völligem Zerfall verbunden ist. Diese Vergilbung ist ein durch das Licht bedingter Oxydationsprozeß, der durch Anwesenheit von Feuchtigkeit begünstigt wird und sich namentlich schnell bei Gegenwart stark brechbarer (violetter und ultravioletter) Lichtstrahlen vollzieht. Da an diesen Strahlen das elektrische Bogenlicht sehr reich ist, so erklärt sich damit die Erscheinung, daß Holzschliffpapier in elektrischem Bogenlicht und direktem Tageslicht sehr schnell, bei Gaslicht, elektrischem Glühlicht und diffusem Tageslicht sehr langsam vergilbt, wonach sich in Bibliotheken elektrische Bogenbeleuchtung nicht empfiehlt, während das elektrische Glühlicht als das geeignetste zu bezeichnen ist.

Geschichte.

Die Erfindung des durch Verfilzung feinster Fasern dargestellten Schreibblattes gehört den Chinesen. Der Ackerbauminister Tsailün (um 123 v. Chr.) lehrte das Schriftblatt »Schi« in der vollkommenen Weise aus den Fasern des Papiermaulbeerbaums (Broussonetia papyrifera, Kodzu), des chinesischen Grases (Boehmeria) und des Bambusrohres bereiten, wie sie heute noch in China, auf der Hochebene des Himalaja, im Pandschab, in Vorderindien, Bengalen, Siam, Korea und Japan zu finden, und wie sie bis zu uns gekommen ist. Um 610 n. Chr. brachten die vom König von Korea nach China gesandten Priester Donchô und Hojo diese Kunst nach Japan und Korea. Unter Kriegsgefangenen, die 751 nach Samarkand kamen, befanden sich Leute, welche die Herstellung des Papiers verstanden und auch sofort zu betreiben an singen. Dieses Samarkander oder Chorosaner P. wurde aus alten Leinengeweben erzeugt und begann bald alle andern Schreibstoffe zu verdrängen. Zwischen 794 und 795 entstand eine zweite Papierfabrik in Bagdad, wo die Papierfabrikation bis aus 15. Jahrh. blühte. Damaskus erzeugte im 10. Jahrh. mit sonstigen kunstgewerblichen Gegenständen (Damastgeweben) vorzügliches P. (Charta damascena) für das Abendland. Die Papiermacherkunst verbreitete sich über die nordafrikanische Küste bis zu den Mauren und gelangte von hier nach der Iberischen Halbinsel, wo sie 1154 (wahrscheinlich erheblich früher) in Jativa, dem heutigen San Felipe in Valencia, ihren Sitz aufschlug.

Die Araber benutzten als Rohmaterial ebenfalls Hadern (meist leinene) und fertigten mit Drahtformen bereits geripptes und Velinpapier. Das Gautschen erfolgte nach chinesischer Methode auf warmen Gipsplatten oder auf Filz. Gewöhnlich wurden zwei Blätter mit ihren rauhen Flächen zusammengeklebt (zweigesichtiges P.). Die Fabrikation des Papiers war[394] Staatsmonopol und wurde in Papierhäusern (kaghid-châne) in der Weise betrieben, daß man die Hadern sortierte, der Fäulnis unterwarf, dann kochte und durch Waschen reinigte. Die Zerkleinerung erfolgte auf Stampfwerken und Mahlsteinen, die durch Wasserkraft betrieben wurden, so daß also die Papiermühle eine arabische Erfindung ist. Um 1200 standen in Fe 400 Mahlsteine für die Papierfabrikation in Betrieb. Meist waren die arabischen und maurischen Papiermacher Gelehrte, die auf den Titeln oft das Wort »al warrák« hinzusetzten, was (von wark, das Blatt) »Blattmacher« bedeutet. Das gewöhnliche P. war weiß, d.h. aus gebleichten Hadern hergestellt und mit roher Stärke gefüllt. Daneben standen für bestimmte Zwecke gefärbte Papiere in Gebrauch. Blau war die Farbe der Trauer, daher wurden auf mit Indigo oder Kobalt gefärbtem P. die Todesurteile ausgefertigt; Rot bedeutete Glück und Humanität, rotes P. zu gebrauchen war ein Vorrecht und eine Auszeichnung hohen Ranges sowie eine Aufforderung zum Mitleid; Gelb (Gold vergleichbar) die Farbe des Reichtums und der Pracht, mit Safran gelb gefärbtes P. genoß besonders hohes Ansehen. Bunt besprenkeltes P. diente für allerhand Zierat.

Am Ende des 12. Jahrh. finden sich die ersten Spuren der Papiermacherei in Deutschland. Papiermacher soll es bereits gegeben haben in Kaufbeuren 1312, Nürnberg 1319, Augsburg 1320, in Au bei München 1347, Leesdorf in Österreich 1356, in Basel 1380 und um dieselbe Zeit bei verschiedenen Klosterschulen und in der Nähe der Universitätsstädte. 1390 wurde von Ullmann Stromer in Nürnberg eine vollständige Papiermühle angelegt. In Frankreich wurde das erste P. wahrscheinlich schon 1248 gemacht und die erste Papiermühle in Troyes um 1350, in England bei Steven age 1460 und später, nachdem diese erste Fabrik eingegangen, 1558 in Dartford gegründet, und auch in Italien entstanden um diese Zeit Papiermühlen in Savoyen, in der Lombardei, Toskana und der Romagna (Fabriano und Ancona 1293). Nach Briquet in Genf bestehen alle Papiere aus dem 12. und 13. Jahrh. ebenfalls aus Leinenfasern.

Eine große Begünstigung erhielt die Papiermacherei durch die Erfindung der Buchdruckerkunst und die Kirchenreformation im Verein mit dem allgemeinen geistigen Aufschwung. Durch den Dreißigjährigen Krieg wurde in Deutschland die gewerbliche Tätigkeit gelähmt, und erst nach dem Westfälischen Frieden (1648) fand ein neuer Aufschwung auch in der Papiermanufaktur statt, die in England durch die eingewanderten Hugenotten zur Blüte gelangte. Dazu kam die von Holland eingeführte, früher in Deutschland erfundene neue Vorrichtung zum Zerkleinern der Lumpen (Holländer), die das alte »Stampfgeschirr« bald verdrängte. Die wesentlichste Umgestaltung jedoch erfuhr die Papierfabrikation durch die Erfindung der Papiermaschine. Robert in Essonne bei Paris erhielt 1799 ein Patent auf eine Schüttelmaschine, das er 1800 an Didot, den Direktor der Fabrik St.-Leger, verkaufte. John Gamble erwarb das Patent für England und führte es in Verbindung mit Fourdrinier und Donkin aus, wonach dann die Maschine, die anfangs nur 60 cm breites P. lieferte, immer mehr vervollkommt, allmählich bekannt und verbreitet wurde. Frankreich erhielt die erste Maschine 1815, Deutschland 1819. Die Zylindermaschine wurde zuerst 1797 von Michael Leistenschneider in Saarlouis ausgedacht, dann 1805 von Bramah in London nach einem sehr unvollkommenen Plan entworfen, aber erst etwa 1810 von Dickinson in England ausgeführt, auch in Deutschland etwas später 1816 von Keferstein in Weida (Weimar) nach eignem Plan gebaut. Seit 1840 hat die Maschinenpapierfabrikation die Büttenmanufaktur bis auf eine geringe Zahl von Mühlen verdrängt.

Produktion. Die Gesamtproduktion kann für das Ende des 19. Jahrh. einschließlich China und Japan auf etwa 5 Mill. Ton. geschätzt werden. Davon entfallen auf die Vereinigten Staaten 1,900,000, auf Deutschland 777,976, England 412,500, Frankreich 350,000, Österreich-Ungarn 257,000, Italien 200,000, Rußland mit Finnland 108,000 T. Zur deutschen Papierfabrikation von 1897 (der letzten Produktionserhebung) wurden an Rohstoffen verwandt 180,000 T. Lumpen, 83,000 T. Papierabfälle, 296,000 T. Holzschliff und 215,000 T. Zellulose. Zur Gewinnung der beiden letztern wurden 98,000 T. Stroh und etwa 900,000 T. Holz verwandt. Etwa 5/6 hiervon liefert der deutsche Wald, 1/6 wurde eingeführt. An Roh- und Halbstoffen betrug 1901 die

Deutschland führt mehr Rohstoffe, vor allem Schleif- und Zelluloseholz, ein und mehr Halbstoffe, besonders Zellulose, aus. Von Fabrikaten der Papierindustrie betrug die

Von der deutschen Produktion von 1897 wurden verbraucht für Zeitungen, Zeitschriften, Bücher 344,000 T. (43 Proz.), von der Industrie 80,000 T. (10 Proz.), vom Handel 80,000 T. (10 Proz.), von Schulen und wissenschaftlichen Instituten 70,000 T. (8,7 Proz.), von Behörden, Kirchen, Gemeinden 70,000 T. (8,7 Proz.), vom Post- und Privatverkehr 60,000 T. (7,5 Proz.), zur Ausfuhr 96,000 T. (12 Proz.).

Vgl. außer den ältern Schriften von Schäffer (1765), Wehrs (1789), Piette (1831–63), Lenormand (1833), Planche (1853), Rudel (1854 u. 1862) u.a. besonders: Hofmann, Handbuch der Papierfabrikation (2. Ausg., Berl. 1889–97); Hoyer, Das P., seine Beschaffenheit und deren Prüfung (Münch. 1882) und Fabrikation des Papiers (Braunschw. 1887); Wiesner, Die mikroskopische Untersuchung des Papiers, namentlich der ältesten orientalischen und europäischen Papiere (Wien 1888); Karabacek, Das arabische P. (das. 1888); Herzberg, Papierprüfung (2. Aufl., Berl. 1902); »Das Normalpapier«, Sammlung der Vorschriften für amtliche Papierprüfung etc. (das. 1892); Erfurt, Färben des Papierstoffes (2. Aufl., das. 1900); Dahlheim, Taschenbuch für den praktischen Papierfabrikanten (3. Aufl., Leipz. 1896); Andès, Papierspezialitäten (Wien 1896); Vachon, Les arts et les industries du papier (Par. 1895); Åkesson, Everling und Flückiger, Lexikon der Papierindustrie (2. Aufl., Leipz. 1905); Kirchner, Technologie der Papierfabrikation (Biberach 1897–1899, 3 Tle.); Schubert, Die Praxis der Papierfabrikation (Berl. 1898) und Die Papierverarbeitung (das. 1901); Haussner, Der Holländer (Stuttg. 1901); Klemm, Handbuch der Papierkunde (Leipz. 1904) und Papierwarenzeichen (das. 1903); Valenta, Die Rohstoffe der graphischen Druckgewerbe, Bd. 1: Das P. (Halle 1904); E. Müller und Haussner, Die Herstellung und Prüfung des Papiers (Berl. 1905); Winkler u. Karstens, Papieruntersuchungen (Leipz. 1902); Marabini, Bayerische Papiergeschichte (Nürnb. 1894–96, 2 Tle.; Nürnberg etc. betreffend); Hößle, Geschichte der Papiermühlen in [395] Kempten (Kempten 1901); Kirchner, Karte der Papierfabriken Deutschlands (Biberach 1897); »Zentralblatt für die deutsche Papierfabrikation« (Dresd., seit 1850); »Wochenblatt für Papierfabrikation« von Güntter-Staib (Biberach, seit 1870); »Papierzeitung« (hrsg. von Hofmann, Berl., seit 1876); »Zentralblatt für die österreichisch-ungarische Papierindustrie« (Wien, seit 1883); »Papierkalender« (seit 1887, jetzt hrsg. von Lohnes, Dresd.) und »Papierindustriekalender« (seit 1896, hrsg. von Klemm, Leipz.).

Adelung-1793: Register Papier, das · Regal-Papier, das · Papier, das

Brockhaus-1809: Papier mache · Das Velin-Papier

Brockhaus-1837: Papier mâché · Papier

Brockhaus-1911: Papier · Papier [2] · Hydrographisches Papier · Chinesisches Papier · Gemachtes Papier

Herder-1854: Papier mâché · Papier

Lueger-1904: Papier [2] · Papier [3] · Pause, Pausen, Pausleinwand, -papier · Bristolkarton, -papier · Kurkumagelb, -papier · Papier [1]

Meyers-1905: Kurzsichtiges Papier · Papier [2] · Totes Papier · Hydrographisches Papier · Allongé-Papier · Düppler Schanzen-Papier · Gemachtes Papier

Pierer-1857: Papier [2] · Papier [1] · Papier maché · Türkisches Papier [2] · Türkisches Papier [1] · Satiné-Papier · Liniirtes Papier · Geölles Papier · Elektrisches Papier · Buntes Papier · Japanisches Papier · Hydrographisches Papier · Graues Papier

Buchempfehlung

Stifter, Adalbert

Der Condor / Das Haidedorf

Die ersten beiden literarischen Veröffentlichungen Stifters sind noch voll romantischen Nachklanges. Im »Condor« will die Wienerin Cornelia zwei englischen Wissenschaftlern beweisen wozu Frauen fähig sind, indem sie sie auf einer Fahrt mit dem Ballon »Condor« begleitet - bedauerlicherweise wird sie dabei ohnmächtig. Über das »Haidedorf« schreibt Stifter in einem Brief an seinen Bruder: »Es war meine Mutter und mein Vater, die mir bei der Dichtung dieses Werkes vorschwebten, und alle Liebe, welche nur so treuherzig auf dem Lande, und unter armen Menschen zu finden ist..., alle diese Liebe liegt in der kleinen Erzählung.«

48 Seiten, 3.80 Euro

Im Buch blättern

Ansehen bei Amazon

Buchempfehlung

Romantische Geschichten II. Zehn Erzählungen

Romantik! Das ist auch – aber eben nicht nur – eine Epoche. Wenn wir heute etwas romantisch finden oder nennen, schwingt darin die Sehnsucht und die Leidenschaft der jungen Autoren, die seit dem Ausklang des 18. Jahrhundert ihre Gefühlswelt gegen die von der Aufklärung geforderte Vernunft verteidigt haben. So sind vor 200 Jahren wundervolle Erzählungen entstanden. Sie handeln von der Suche nach einer verlorengegangenen Welt des Wunderbaren, sind melancholisch oder mythisch oder märchenhaft, jedenfalls aber romantisch - damals wie heute. Michael Holzinger hat für den zweiten Band eine weitere Sammlung von zehn romantischen Meistererzählungen zusammengestellt.

- Novalis Die Lehrlinge zu Sais

- Adelbert von Chamisso Adelberts Fabel

- Jean Paul Des Feldpredigers Schmelzle Reise nach Flätz

- Clemens Brentano Aus der Chronika eines fahrenden Schülers

- Friedrich de la Motte Fouqué Eine Geschichte vom Galgenmännlein

- E. T. A. Hoffmann Der goldne Topf

- Joseph von Eichendorff Das Marmorbild

- Ludwig Achim von Arnim Die Majoratsherren

- Ludwig Tieck Die Gemälde

- Wilhelm Hauff Die Bettlerin vom Pont des Arts

428 Seiten, 16.80 Euro

Ansehen bei Amazon

- ZenoServer 4.030.014

- Nutzungsbedingungen

- Datenschutzerklärung

- Impressum